Electric Arc Furnace (EAF) -technologie staat als een hoeksteen van het modernestalen, het bieden van flexibiliteit en efficiëntie, met name bij het recyclenschrootstaal. In het hart van dit krachtige proces zijn degrafietelektroden. Dit zijn niet alleen eenvoudige staven; Ze zijn sterk ontworpen verbruiksartikelen die cruciaal zijn voor het leveren van het immenseelektrische energienodig omsmeltschrootEnProduceer staal. Inzicht in de functie, typen, kwaliteitsfactoren en een juiste afhandeling hiervanelektrodenis cruciaal voor elkeelektrische boogovenOperator, gieterijmanager of inkoopspecialist zoals Mark Thompson met een optimale prestaties en kosteneffectiviteit. Dit artikel duikt diep in de wereld vanArc Furnace -elektroden, uitleggen waaromgrafietis het materiaal bij uitstek, hoe deboogwerkt zijn magie binnen deoven, wat een kwaliteit definieertelektrode, en hoe samenwerking met een deskundige fabrikant zoals wij, met 7 productielijnen hier in China, uw activiteiten kan beschermen. We zullen alles verkennen van degrondstoffentot de finalestaalproces, ervoor zorgen dat u de inzichten hebt die nodig zijn om geïnformeerde beslissingen te nemen.

Wat is precies een elektrische boogoven (EAF) en hoe smelt het staal?

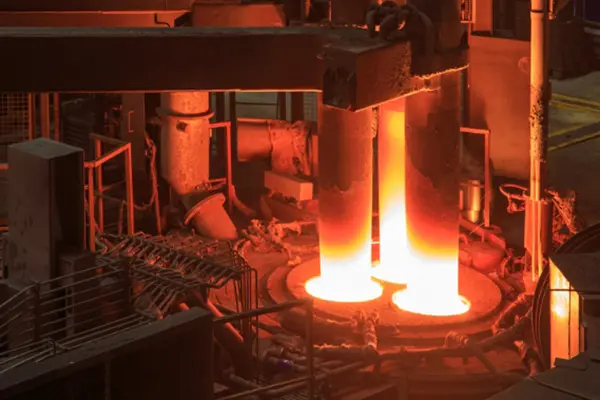

EenElektrische boogoven, vaak afgekort als EAF, is een soort vanovenDatverwarminggeladen materiaal voornamelijk door middel van eenelektrische boog. Zie het als een gigantische ketel, maar in plaats van water te verwarmen,smeltton vanschrootstaalen andere metalen ingangen met behulp van ongelooflijk hoge temperaturen gegenereerd door elektriciteit. Dezeovenszijn werkpaarden in destaalindustrie, vooral de voorkeur vanwege hun vermogen om efficiënt te recyclenschroot, het maken van destaalprocesduurzamer in vergelijking met traditionelehoogovensDat is sterk afhankelijk van ijzererts. De basisstructuur omvat een vuurvast vaartuig (deovenshell), een dak met poorten voor deelektroden, en een tikpout om degesmolten staal.

Het proces begint door het laden van hetovenmetschrootstaal(de primairegrondstof) en soms anderegrondstoffenzoals direct gereduceerd ijzer (DRI) of Pig -ijzer. Eenmaal geladen, wordt het dak op zijn plaats gezwaaid, en degrafietelektrodenworden neergelaten naar deschakel. Een extreem hoge elektrischestroom die door de elektrode gaatCreëert krachtigelektrische bogentussen deelektrode tipsen de metalen lading. Ditbooggenererenintense hitte, het bereiken van temperaturen die meer dan 3.000 kunnen overschrijdengraden Celsius(naderen5000 gradenFahrenheit in de boog zelf), die snelSmelt het schrootstaal. De heleovenzit vaak op eenkantelplatformom het gieten van degesmolten staalEens de gewensteTemperatuur en chemieworden bereikt.EAFSzijn veelzijdig, in staat om een breed scala van te producerenstalen cijfers.

De efficiëntie en snelheid van deelektrische boogovenhebben er een dominante technologie van gemaaktstalenwereldwijd. Anders daninductie -ovensWelke gebruikwervelstromennaarwarmtehet metaal, deEofgebruikt de directewarmtevan deElektrische boog om te smeltende lading. Deze directe toepassing vanelektrische energiezorgt voor snelle smeltcycli. Deovenzelf moet robuust zijn, met de schaal meestalbekleed met vuurvastmaterialen zoalsvuurvaste baksteennaarweerstaande extreme omstandigheden. ModernEAFSGeavanceerde besturingssystemen opnemen,met wat gekoeldpanelen voor de muren en dak, en verfijnde mechanismen voor het hanteren van deelektrodenen het beheren van desmelten.

Hoe genereren grafietelektroden de intense warmte die nodig is in een EAF -oven?

De magie van deelektrische boogovenligt in deelektrische boogzelf, en degrafietelektrodenZijn de leidingen die het laten gebeuren. Typisch,Drie elektrodenworden gebruikt in een AC (wisselstroom)oven, gerangschikt in een driehoekig patroon. Dezecilindrischkolommen vangrafietfungeren als terminals voor een krachtige elektrische voeding, verbonden viaGrote watergekoelde kabels. Wanneer deElektroden worden verlaagdDicht bij de metalen lading (schrootstaal) in deoven, een hoge spanning wordt toegepast. Deze spanning ioniseert de lucht (of gassen) in de opening tussen deelektrodetip en deschakel, het creëren van een geleidend pad.

Zodra dit pad is vastgesteld, een enormeelektrische stroom(tienduizendenamperen) stroomt door deelektrodenen springt over de opening en vormt een langdurigeelektrische boog. Ditboogis in wezen een continue plasma-ontlading op hoge temperatuur. Het converteertelektrische energiein thermischenergiemet ongelooflijke efficiëntie, enorm vrijwarmtedirect op deschroot. Het is zo gefocust,intense hittevan deboog(ofbogen, in een drie-elektrodesetup) die het zware werk doet, smelt snel deschakelen vormen eengesmolten pool. Deelektrodenworden precies gecontroleerd om het optimale te behoudenbooglengte en stabiliteit tijdens het smeltproces.

De stroom geleverd door deelektrodenis enorm. Denk na over de energie die nodig issmeltenton solidestaalIn minder dan een uur - dat is de schaal waar we op werken. Deelektrodenworden zelf tijdens dit proces geconsumeerd dooroxidatieaan hun tips en sublimatie in het uiterstewarmtevan deboog, maar hun primaire functie is om de nodige stroom uit te voeren en deboogvereist omverwarm en smeltende lading efficiënt. De stabiliteit en intensiteit van deboogdirect invloed op deoven'S productiviteit enenergieverbruik, het benadrukken van de cruciale rol van deelektrodesysteem.

Waarom is grafiet het ongeëvenaarde materiaal voor boogovenelektroden?

De omstandigheden binnen eenelektrische boogovenzijn ongelooflijk veeleisend. De temperaturen stijgen, elektrische stromen zijn enorm en de thermische schok is intens. Dus waaromgrafiet? Waarom niet koper of wolfraam? Het antwoord ligt ingrafiet‘S unieke combinatie van eigenschappen, waardoor het ideaal geschikt is voor service als eenelektrodeIn deze extreme omgevingen. Als fabrikant vertrouwen we sterk op deze inherente kenmerken.

Ten eerste,grafietheeft uitzonderlijk hoogthermische geleidbaarheiden uitstekende weerstand tegen thermische schok. Dit betekent dat het kanweerstaande snelle temperatuur verandert ervaren wanneer deboogStakingen en tijdens het smeltproces zonder gemakkelijk te kraken of te falen.Grafiet kan bestand zijntemperaturen ver boven het smeltpunt vanstaal. Ten tweede,grafietonderhoudt zijnmechanische sterkteopmerkelijk goed op heelhoge temperatuurniveaus, in tegenstelling tot de meeste metalen die aanzienlijk verzwakken. Deze structurele integriteit is van vitaal belang voor de langeelektrodeKolommen die in groot worden gebruiktovens.

Ten derde, en cruciaal voor eenelektrode, grafietheeftLage elektrische weerstand(of hoge elektrische geleidbaarheid). Hierdoor kan het de enorme stromen dragen die nodig zijn voor deboogzonder overmatige interne verwarming (warmteverlies) of spanningsdaling. Zijnlage weerstandzorgt voor efficiënte energieoverdracht naar desmelten. Ten vierde,grafietHeeft een zeer hoog sublimatiepunt (het draait rechtstreeks van vast tot gas) in plaats van een laag smeltpunt. Terwijlelektrodeconsumptie dooroxidatieen sublimatie komt voor,grafietHet vermogen van deze omstandigheden is veel superieur aan andere potentiële materialen. Het productieproces, waarbijgrafitisatieBij extreem hoge temperaturen stemt de koolstofstructuur uit om deze te optimaliserenthermisch en elektrischeigenschappen. Het is deze mix van thermische veerkracht, kracht op hoge temperatuur en elektrische geleidbaarheid die maaktgrafiethet onmisbare materiaal voorArc Furnace -elektroden.

Welke verschillende graden van grafietelektrode bestaan voor stalen ovens? (UHP, HP, RP legde uit)

Niet allesElektrische boogovenszijn gelijk geschapen, en de zijn ook nietgrafietelektrodenze gebruiken. De eisen gesteld aan eenelektrodevariëren aanzienlijk, afhankelijk van deoven'S power rating, operationele praktijken en het typestaalworden geproduceerd. Om aan deze verschillende behoeften te voldoen,Graphietelektroden worden gebruiktIn verschillende klassen, voornamelijk geclassificeerd door hun huidige draagcapaciteit en fysieke eigenschappen. Als een fabriek als de onze produceren we een reeks hiervan om tegemoet te komen aan diverse eisen van de klant.

De belangrijkste cijfers voorboog ovenelektroden omvatten:

- Regelmatige kracht (RP):Dezeelektrodenzijn ontworpen voor lager vermogenElektrische boogovens, meestal die welke worden gebruikt in gieterijen of voor minder veeleisendstalenbewerkingen. Ze gebruiken standaardkwaliteit aardoliecokesen hebben matige mogelijkheidsdichtheidsmogelijkheden.

- Hoog vermogen (HP):PkelektrodenBied betere prestaties aan dan RP -cijfers. Ze worden gemaakt met behulp van aardolie van hogere kwaliteitcokesen kan hogere stroomdichtheden aan. Deze zijn geschikt voorElektrische boogovensbetrokken bij standaardstalenen raffinage -operaties. U kunt opties zoals onze verkennenKrachtige grafietelektrodevoor betrouwbare prestaties in deze toepassingen.

- Ultra-high power (UHP):Dit zijn de topklasseelektroden, ontworpen voor de meest veeleisendeelektrische boogovenToepassingen.UHP -elektrodenworden vervaardigd met behulp van premium naaldcokes, die een superieure structuur, lagere elektrische weerstand, hogere dichtheid en een betere weerstand tegen thermische schok en een betere structuur biedtoxidatie. Ze kunnen bestand zijn tegen extreem hoge stroomdichtheden, waardoor ze essentieel zijn voor grote, hoge productiviteitEAFSgewend aanstalen makensnel en efficiënt. OnsUltra-high power grafiet-elektrodeis specifiek ontworpen voor deze uitdagende omgevingen. Voor de grootsteovens, gespecialiseerdExtra grote grafietelektrodeMaten zijn ook beschikbaar.

De keuze vanelektrodeCijfer heeft direct invloed opovenEfficiëntie,elektrodeconsumptiepercentages en totale bedrijfskosten. Met behulp van een lagere cijferelektrodein een krachtigeovenleidt tot snel verbruik en potentiële breuk, terwijl u eenUHP -elektrodein een laag vermogenovenis misschien onnodig duur. Overeenkomen met deelektrodegraad naar deovenVereisten zijn van cruciaal belang voor optimaalEAF stalen maken.

Kun je de reis uitleggen: hoe wordt een grafietelektrode van hoge kwaliteit geproduceerd?

Eengrafiet -elektrodein staat om betrouwbaar te presteren in eenelektrische boogovenis een complex, multi-fase proces dat precisie en zorgvuldige controle vereistgrondstoffenen verwerkingsparameters. Als fabrikanten houden we zorgvuldig toezicht op deze reis. Het begint met het selecteren van het rechter koolstofhoudengrondstoffen, voornamelijk hoogwaardige aardoliecokes(vooral naaldcokesvoorUHP -elektroden) en Coal Tar -pitch als een binder.

Het proces omvat meestal deze belangrijke stappen:

- Mixen:De gecalcineerdecokesDeeltjes worden zorgvuldig groot en gemengd met gesmolten koolteerveld. De verhoudingen en mengkwaliteit zijn van cruciaal belang voor de finaleelektrodeeigenschappen.

- Vormen (extrusie of vorm):Het verwarmde pasta-achtige mengsel wordt vervolgens in het gewenste gevormdcilindrischvorm, meestal door extrusie voor standaardgroottes of vormen voor zeer grootelektrodenof gespecialiseerde vormen. Dit vormt een "groen"elektrode.

- Bakken:De groeneelektrodenworden langzaam verwarmd in grote bakkenovensGedurende meerdere weken tot temperaturen rond 800-1000graden Celsius. Dit proces carboniseert het pitch -bindmiddel, waardoor een vaste koolstofstructuur ontstaat en vluchtige materialen wordt afgeleid. Zorgvuldige temperatuurregeling is essentieel om kraken te voorkomen.

- Impregnation (optioneel maar gebruikelijk voor HP/UHP):Om de dichtheid en kracht te vergroten, gebakkenelektrodenworden vaak geïmpregneerd met vloeibare toonhoogte onder druk en vervolgens opnieuw gebakken. Dit vult interne poriën.

- Grafitisatie:Dit is de meest kritische en energie-intensieve stap. De gebakkenelektrodenworden verwarmd in gespecialiseerdelektrische ovens(zoals Achesonovens) tot extreem hoge temperaturen, meestal tussen 2500 en 3000graden Celsius. Deze intenswarmtetransformeert de amorfe koolstofstructuur in kristallijngrafiet. DitgrafitisatieStap is wat de uitstekende geeftthermisch en elektrischGeleidbaarheid vereist voorEAF -elektroden.

- Bewerking:Na het afkoelen, de grafitiseerdeelektrodenzijn precisie gekleurd tot exacte dimensies. Dit omvat het snijden van lengte en het maken van schroefdraadbakken aan elk uiteinde. Deze stopcontacten staan individueel toeelektrodenom samen te komen met behulp van verbindingspennen (tepels), ook gemaakt vangrafiet, om lange kolommen te vormen die reiken in deoven. De precisie van dedraadis van vitaal belang voor sterke, lage weerstand gewrichten.

Gedurende dit proces worden rigoureuze kwaliteitscontrolecontroles uitgevoerd, van grondstofanalyse tot definitieve inspectie van de bewerkteelektrode. Het is een reis van zorgvuldig geselecteerdgrondstoffennaar een hoog ontworpen product ontworpen omweerstaande straffende omgeving van eenelektrische boogoven.

Welke kritieke kwaliteitscontroles zorgen voor de prestaties van de elektrode tijdens de ovensmelten?

Voor staalmakers zoals Mark Thompson, consistentelektrodePrestaties zijn van het grootste belang. Onvoorziene fouten of hoge consumptiepercentages kunnen de productieschema's verstoren en de kosten aanzienlijk verhogen. Daarom zorgen voor de kwaliteit vangrafietelektrodenis niet alleen een selectievakje; Het is fundamenteel voor betrouwbaarelektrische boogovenBediening. In onze fabriek is kwaliteitscontrole in elke fase geïntegreerd, van grondstof inkoop tot de uiteindelijke verzending.

Belangrijkste kwaliteitsaspecten waarop we ons richten, zijn onder meer:

- Grondstofkwaliteit:Het verifiëren van de eigenschappen van inkomende aardoliecokesen pitch binder. NaaldcokesKwaliteit is vooral cruciaal voorUHP -elektroden.

- Dimensionale nauwkeurigheid:Zorgen voor deelektrodeDiameter, lengte en cruciaal, de precisie van de bewerkte stopcontacten en verbindende tepels (draadNauwkeurigheid) voldoen aan strikte toleranties. Slecht passende gewrichten verhogen de elektrische weerstand en zijn vatbaar voor falen.

- Fysieke eigenschappen:Monsters testen van elke productiebatch op kritieke eigenschappen zoals:

- Schijnbare dichtheid:Hogere dichtheid duidt in het algemeen aan betere kwaliteit en lager verbruik.

- Elektrische weerstand:Lagere weerstand betekent een betere geleidbaarheid en minder vermogensverlies binnen deelektrode. Dit is van vitaal belang voorthermische efficiëntie.

- Buigsterkte en elasticiteitsmodulus:Deze geven deelektrode'Smechanische sterkteen weerstand tegen buigkrachten tijdens de behandeling en operatie in deoven.

- Thermische expansiecoëfficiënt (CTE):Lage CTE helpt deelektrode bestandthermische schok.

- As -inhoud:Een laag asgehalte is wenselijk om onzuiverheden te minimaliseren die zijn geïntroduceerd in destalen smelten.

- Structurele integriteit:Het gebruik van niet-destructieve testmethoden (zoals ultrasone tests) om te controleren op interne scheuren of gebreken die kunnen leiden tot voortijdig falen onder stress ofwarmtebinnen deelektrische boogoven.

- Certificering en traceerbaarheid:Het verstrekken van uitgebreide testrapporten en certificeringen (bijv. ISO 9001 -compliance, materiaalspecificatiebladen) voor elke batch, waardoor volledige traceerbaarheid van productie naar levering wordt gewaarborgd. Het aanpakken van zorgen over certificaatfraude vereist transparantie en robuuste documentatie van de leverancier.

Deze controles zorgen er gezamenlijk voor dat deelektrodengeleverde kan de gespecificeerde elektrische belasting aan, weerstaat de hardeovenomgeving (intense hitte, thermische schok, mechanische stress) en bieden voorspelbare consumptiesnelheden, waardoor het toestaatstaalmakersom hun te bedienenEAFSefficiënt en betrouwbaar.

Hoe worden elektroden correct behandeld en geïntegreerd in de operatie van de elektrische boog?

Zelfs de hoogste kwaliteitgrafiet -elektrodekan mislukken als het niet wordt afgehandeld en correct gebruikt. Gezien hun grootte, gewicht en relatieve brosheid in vergelijking met metalen, zijn de juiste procedures essentieel om schade te voorkomen en de operationele veiligheid en efficiëntie binnen destalen molen. We adviseren onze klanten altijd over best practices.

Handlijsten omvat zorgvuldig tillenelektrodenHet gebruik van aangewezen stroppen of klemmen, het vermijden van effecten die scheuren kunnen veroorzaken. Opslag moet zich in een schoon, droog gebied bevinden, beschermd tegen mechanische schade. Bij het voorbereiden van eenelektrodekolom, de schroefdraadbakken van deelektrodeen de tepel moet grondig worden gereinigd om stof of puin te verwijderen, wat de elektrische weerstand bij het gewricht zou kunnen vergroten. Het toepassen van het juiste koppel bij het aanscherpen van het gewricht is van cruciaalelektrodestructuur. Hiervoor worden gespecialiseerde momentsleutels gebruikt.

Eenmaal geassembleerd in kolommen, deelektrodenzijn gemonteerd op deelektrodearmen van deelektrische boogoven. Deze armen, verbonden met de voeding viaGrote watergekoelde kabels, sta deelektrodente worden opgevoed, verlaagd en opzij gezwaaid voor het in rekening brengen van deoven. Tijdens de werking, deelektrodeVerordeningssysteem past automatisch de positie van elk aanelektrodeOm een stal te behoudenboogen besturing van stroominvoer. DeElektroden worden verlaagdgeleidelijk als deschroot smeltnaar beneden en als deelektrode tipsworden geconsumeerd. Operators monitorelektrodePrestaties, op zoek naar tekenen van overmatig verbruik, tipsplitsing of gewrichtsproblemen. Zorgvuldige werking helpt maximaliserenelektrodeleven en behouden consistentwarmteinvoer naar desmelten.

Welke veel voorkomende problemen doen zich voor bij elektroden tijdens het smeltproces en hoe kunnen ze worden beperkt?

Ondanks dat het robuust is,grafietelektrodenwerken aan de limiet van materieel uithoudingsvermogen binnen deelektrische boogoven. Er kunnen verschillende problemen optreden tijdens de veeleisendesmeltenCyclus, invloed op efficiëntie en kosten. Inzicht in deze helpt operators en inkoopmanagers zoals Mark betere keuzes maken en problemen oplossen.

- Hoge consumptie:Dit is de meest voorkomende zorg. Consumptie vindt plaats via:

- Tip sublimatie:Koolstof verdampt rechtstreeks van de punt in het uiterstewarmtevan deboog.

- Oxidatie:Koolstof reageert met zuurstof in deovensfeer langs de zijwanden van deelektrode. Dit is vaak het grootste onderdeel van consumptie.

- Breuk:Mechanisch falen van deelektrodekolom of gewricht.

- Verzachting:Het juiste gebruikenelektrodecijfer (bijv.UHPvoor hoog vermogen), optimaliserenovenAfdichten om het binnendringen van lucht te verminderen (minimaliserenoxidatie), het handhaven van de juiste gezamenlijke strakheid, ervoor zorgen dat stabielboogregelgeving, en soms met behulp van beschermende coatings ofmet wat gekoeldSpuitringen kunnen helpen bij het beheren van consumptie.

- Breuk:PlotselingelektrodeFalen is storend en duur. Oorzaken zijn onder meer:

- Thermische schok:Snelle temperatuurveranderingen, vooral tijdens het opstarten of als er waterlekken optreden.

- Mechanische stress:Niet-geleidend materiaal dat uit het dak valt, overmatige trillingen of ineenstortingen van schroot die invloed hebben op deelektrode.

- Slechte gezamenlijke montage:Onjuiste koppel of vuile draden die leiden tot oververhitting en gezamenlijk falen.

- Interne defecten:Productiefouten (hoewel rigoureuze QC dit minimaliseert).

- Verzachting:Voorzichtigschakelmanagement, juiste gezamenlijke assemblage, voorverwarmenelektrodenIndien nodig, regelmatigovenonderhoud, en gebruik van hoge kwaliteitelektrodenmet goedmechanische sterkteen thermische schokweerstand.

- Tip splitsen/kraken:Kan optreden door snelle verwarming/koelcycli of inconsistenties inelektrodestructuur. Hoogwaardig, homogeenelektrodenzijn hier minder vatbaar voor.

- Hoge elektrische weerstand:Vaak veroorzaakt door losse of vuile gewrichten, wat leidt tot oververhitting, toegenomenenergieverbruiken potentiële gezamenlijke falen. Regelmatige reiniging en correcte turquing zijn essentieel.

Het aanpakken van deze problemen omvat een combinatie van het gebruik van de juiste kwaliteitgrafiet -elektrode, het implementeren van de beste operationele praktijken binnen destalen molenen het onderhouden van deelektrische boogovenop de juiste manier. Efficiënte communicatie tussen deelektrodeleverancier en deovenOperator is ook de sleutel tot het diagnosticeren en oplossen van problemen.

Hoe kunnen staalfabrieken zoals de uwe een betrouwbare leverancier van grafietelektrode selecteren?

Voor Mark Thompson en andere inkoopprofessionals, het recht kiezengrafiet -elektrodeLeverancier is een cruciale beslissing met aanzienlijke operationele en financiële implicaties. Het vinden van een partner die consistente kwaliteit, concurrerende prijzen, betrouwbare levering en uitstekende ondersteuning biedt, is van vitaal belang. Mark's pijnpunten - inefficiënte communicatie, verzendingsvertragingen en certificaatfraude - benadrukken het belang van due diligence. Dit is wat ik, Allen, aanraden om te focussen op, gebaseerd op onze ervaring als een langdurige leverancier voor markten zoals de VS, Europa en Australië:

- Bewezen productie -expertise:Zoek naar gevestigde fabrieken met speciale productielijnen (zoals onze 7 lijnen) en een geschiedenis van het produceren van de specifieke cijfers (UHP, HP, RP) die je nodig hebt. Ervaring is belangrijk om het complex te beheersengrafiet -elektrodeproductieproces. Het bezoeken van de fabriek, indien mogelijk, of het bijwonen van een grote industrietentoonstellingenWaar leveranciers hun mogelijkheden presenteren, kunnen waardevolle inzichten bieden.

- Robuust kwaliteitsbeheersysteem:Sta op leveranciers met verifieerbare kwaliteitscertificeringen (ISO 9001 is standaard). Stel gedetailleerde vragen over hun kwaliteitscontroleprocedures, van inspectie van grondstof (cokesAnalyse) naar eindproducttesten (weerstand, sterkte, dichtheid, dimensies). Vraag een voorbeeldtestrapporten aan en begrijp hun proces voor het waarborgen van batch-tot-batch-consistentie. Accepteer niet alleen een certificaat; Informeer naar de onderliggende processen die het vertegenwoordigt. Dit helpt potentiële certificaatfraude te bestrijden.

- Technische ondersteuning en communicatie:Een goede leverancier fungeert als partner, niet alleen als verkoper. Evalueer de kennis van hun technische team. Kunnen ze advies geven overelektrodeSelectie, afhandeling en probleemoplossingovenproblemen? Is hun verkoopteam responsief, deskundig (verder dan alleen verkooppraatje) en gemakkelijk om mee te communiceren (talenbarrières aan te pakken indien van toepassing)? Efficiënte communicatie is cruciaal, vooral bij het snel oplossen van problemen.

- Logistiek en betrouwbaarheid:Bespreek doorlooptijden, verzendopties en hun trackrecord voor levering op tijd. Vertragingen van verzending kunnen stoppenstalenbewerkingen, dus betrouwbaarheid is de sleutel. Begrijp hun verpakkingsmethoden om schade tijdens het transport te voorkomen. Vraag naar hun ervaring die naar uw land wordt verzonden (VS, Europa, enz.) En hun bekendheid met douaneprocedures.

- Transparantie en vertrouwen:Zoek naar leveranciers die open zijn over hun processen en bereid zijn gedetailleerde informatie te verstrekken. Het opbouwen van een langetermijnrelatie op basis van vertrouwen is vaak waardevoller dan een paar dollar perelektrodemet een onbekende of onbetrouwbare bron. Besprekenbetaalmethodenvooraf en zorg ervoor dat ze veilig en transparant zijn.

- Concurrerende prijzen (waarde, niet alleen kosten):Hoewel prijs altijd een factor is, concentreer u zich op de algehele waarde. Een beetje goedkoperelektrodeDat verbruikt sneller of pauzes vaak kosten op de lange termijn meer vanwege de verloren productie en een hoger verbruik per tonstaal. Evalueer de prijzen in de context van kwaliteit, betrouwbaarheid en ondersteuning.

Het vinden van leveranciers via Google -zoekopdracht is gebruikelijk, maar vullen dit aan met dieper onderzoek, referentiecontroles (indien mogelijk) en directe betrokkenheid, misschien in eerste instantie op eententoonstelling. Prioriteit geven aan leveranciers die de eisen begrijpenElektrische boog ovenstaalmakingen een toewijding aan kwaliteit en klantensucces aantonen.

Wat is de toekomstige vooruitzichten voor grafietelektroden in moderne elektrische boogovenstalen?

De toekomst voorgrafietelektrodenis intrinsiek gekoppeld aan de toekomst vanElectric Arc Furnace (EAF) Steelmaking. En die toekomst ziet er rooskleurig uit, gedreven door verschillende belangrijke trends.EAF stalen makenwordt over het algemeen als milieuvriendelijker dan traditioneel beschouwdhoogovenroutes, voornamelijk vanwege het vermogen om hoge percentages te gebruikenschrootstaal, het verminderen van de behoefte aan grondstofextractie en het verlagen van CO2 -uitstoot per tonstaalgeproduceerd. Naarmate de milieuvoorschriften wereldwijd aanscherpen en de drang naar een circulaire economie intensiveert, is het aandeel vanstaalgeproduceerd viaEAFSnaar verwachting zal blijven groeien.

Deze groei vertaalt zich direct in duurzame vraag naar hoge kwaliteitgrafietelektroden. Bovendien is de trend naar grotere, krachtigerElektrische boogovens (UHP -ovens) om de productiviteit en efficiëntie te maximaliseren. DezeModerne elektrische boogovensvereisen steeds geavanceerderelektrodenIn staat om hogere stromingen en spanningen te verwerken, fabrikanten zoals wij duwen om voortdurend te innoveren in materialen (zoals geavanceerde naaldcokes) en productietechnieken om te verbeterenelektrodePrestaties - Specifiek gericht op een lagere elektrische weerstand, hogere thermische schokweerstand en verminderdoxidatietarieven.

Onderzoek gaat ook door naar gebieden zoals:

- Oppervlakte -coatings:Het ontwikkelen van betere beschermende coatings om zijwand te minimaliserenoxidatie, een belangrijke factor inelektrodeconsumptie.

- Verbeterde gezamenlijke ontwerp:Het verbeteren van dedraadOntwerp en tepelmateriaal voor nog lagere weerstand en sterkere gewrichten.

- Alternatieve technologieën:Terwijlgrafietblijft dominant, onderzoek onderzoekt alternatieve huidige dragers, hoewel er momenteel geen overeenkomtgrafietHet algehele prestatieprofiel van het prestatie voor grootEAFS. Directe stroom (DC) ovens, vaak met behulp van een enkele grotegrafiet -elektrode, vertegenwoordigen ook een segment van de markt met specifiekelektrodevereisten.

- Slimme ovenactiviteiten:Sensortechnologie en AI integreren om te optimaliserenelektrodeRegulering, stroomprofielen en voorspel potentiële problemen, waardoor het maximaliseertelektrodeLeven enovenEfficiëntie.

Alsstaalmakersstreven naarProduceer van hoge kwaliteit staalefficiënter en duurzamer, de vraag naar betrouwbare, krachtige prestatiesgrafietelektrodenblijft sterk. Wij, als fabrikanten, streven ernaar om aan deze vraag te voldoen door voortdurende verbetering en innovatie, waardoor deelektrodeblijft een belangrijke factor van modernElektrische boog stalen maken.

Belangrijkste afhaalrestaurants:

- Grafietelektrodenzijn essentiële verbruiksgoederen inElektrische boogovens (EAFS), het uitvoeren van hoge stromen om eenboogDatSmelt schrootstaal.

- Grafietis het ideale materiaal vanwege de highwarmteWeerstand, goede elektrische geleidbaarheid, thermische schokweerstand en kracht op hoge temperatuur.

- ElektrodenKom in cijfers (RP, HP,UHP) gekoppeld aanovenstroom;UHP -elektrodenGebruik premium naaldcokesvoor maximale prestaties.

- Productie is complex, waarbij mengen, vormen, bakken,grafitisatie(bij ~ 3000 ° C) en precisie -bewerking.

- Kwaliteitscontrole (controledichtheid, weerstand, sterkte, dimensies) is van cruciaal belang voor betrouwbaarelektrodeprestaties en voorspelbare consumptie in deoven smelten.

- Juiste afhandeling, opslag en gewrichtsassemblage (reiniging, correct koppel) zijn van vitaal belang om te voorkomenelektrodeschade en zorg voor een efficiënte werking.

- Veelvoorkomende problemen omvatten consumptie (oxidatie, tipverlies), breuk (thermische/mechanische spanning) en gewrichtsproblemen; Mitigatie omvat kwaliteitelektrodenen goede operationele praktijken.

- Het kiezen van een leverancier vereist het evalueren van productie -expertise, kwaliteitssystemen, technische ondersteuning, communicatie, logistieke betrouwbaarheid en totale waarde - niet alleen de prijs. Zoek naar transparantie en vertrouwen.

- De toekomst vanEAF stalen makenis sterk, het stimuleren van voortdurende vraag en innovatie ingrafiet -elektrodeTechnologie voor hogere krachtovensen verbeterde efficiëntie.

Posttijd: 04-18-2025