Grafietelektroden zijn de onbezongen helden van de moderne staalproductie, met name binnen deelektrische boogoven(EAF). Deze schijnbaar eenvoudige componenten spelen eenonmisbare rol, handelen als de leiding voor immenseelektrische energienodig omsmelten schakelmetaal enverfijnenhet in hoogwaardig staal. Inzicht in de functie, typen en het belang van degrafiet -elektrodeis cruciaal voor iedereen die erbij betrokken isEAF stalen maken, van ovenoperators zoals Mark Thompson tot inkoopspecialisten die op zoek zijn naar betrouwbare, krachtige materialen. Dit artikel duikt diep in de wereld vangrafietelektroden in elektrische boogovens, verkennen waarom ze zo'ncruciaal onderdeel, hoe ze werken, de verschillende beschikbare cijfers (PkEnUHP), en welke factoren zorgen voor een optimale prestaties en efficiëntie in de veeleisendestaalproces. We zullen onderzoeken waarom hunHoge mechanische sterkteen unieke eigenschappen maken ze hiervoor essentieelhoge temperatuursollicitatie.

Wat is precies een elektrische boogoven (EAF) en hoe verschilt deze van traditionele methoden?

Eenelektrische boogoven(EAF) vertegenwoordigt een belangrijke vooruitgang in de staalproductie in vergelijking metTraditionele methodenzoals de Basic Oxygen Furnace (BOF) die voornamelijk gebruiktijzererts. De EAF is in wezen een gigantische, krachtige smeltkroes die gebruiktelektrische energietransformerenschakelMetaal - variërend van oude auto's en apparaten tot industriële offcuts - tot nieuw staal. Dit proces biedt verschillende voordelen, met name de afhankelijkheid van gerecycledgrondstof (schrootstaal), die de voetafdruk van het milieu aanzienlijk vermindert in vergelijking met mijnbouw en verwerken van maagdelijk ijzererts. EAF's staan bekend om hun flexibiliteit, waardoor het toestaatstaalmakersOm een breed scala aan staalcijfers te produceren, inclusief gespecialiseerdelegeringstaal.

Het kernverschil ligt in deenergiebronen primairgrondstof. Terwijl traditionele hoogovens vertrouwen op de chemische reacties van cola en ijzererts bijhoge temperatuurom gesmolten ijzer te produceren (dat vervolgens wordt verfijnd in staal), deelektrische boogovenGebruikt High Powerelektrische stroom, geleverd doorgrafietelektroden, naarGenereer intense warmte- We hebben het over temperaturen tot 1.800graden Celsius(meer dan 3.000 Fahrenheit) en verder - direct smelten van de geladenschroot. Deze methode is over het algemeen sneller voor bepaalde productieschalen en draagt bij aanlagere kasgasemissies, makenEAF stalen makeneen meer duurzame aanpak voor deProductie van staalIn veel scenario's. Het is een krachtpatser van recycling, waardoor het metaal van gisteren de infrastructuur van morgen verandert.

Waarom is de grafietelektrode het hart van het EAF -proces?

Degrafiet -elektrodeis echt onmisbaar in deelektrische boogoven. Zonder dit zou het hele proces gewoon niet werken. De primaire taak is om het massale uit te voerenelektrische stroomnodig omMaak een elektrische boogtussen deelektrodetips en de metalen lading (schakel) in de oven. Ditboogis de bron van deintense hittevereist omsmeltendeschrootstaal. Denk aan degrafiet -elektrodeAls het element in een gigantische, super aangedreven waterkoker, maar in plaats van kokend water, smelt het tonnen metaal.Graphietelektroden zijn van cruciaal belangOmdat ze een unieke combinatie van eigenschappen bezitten die perfect geschikt zijn voor deze harde omgeving.

Ten eerste heeft Graphite ongelooflijkHoge elektrische geleidbaarheid, waardoor het de enorme stromen (tienduizenden ampères) efficiënt kan omgaan met minimaalelektrische energieVerlies (lage weerstand). Ten tweede heeft het uitzonderlijkthermischWeerstand enHoge mechanische sterkte, het in staat stellenbestand tegen de extreme temperaturenen thermische schok gegenereerd door deelektrische boogen degesmolten staalBad zonder snel af te breken of breken. Andere materialen zouden eenvoudig onder dergelijke omstandigheden verdampen of uiteenvallen. DeRol van grafietelektrodenreikt verder dan alleen het uitvoeren van elektriciteit; Ze zijn een verbruikbaarelektrodeSpecifiek ontworpen voor de extreme eisen van deElektrische boog ovenstaalmakingproces. Ze zijn zonder overdrijving de functionele kern waarrond de EAF werkt.

Hoe werken grafietelektroden in de elektrische boogoven? (Focus op de boog)

De magie van deelektrische boogovengebeurt wanneer degrafietelektrodenworden neergelaten naar de lading vanschroot. Een hoogspannings, hoog-stalelektrische stroomwordt door deelektrodekolom. Als deelektrodeTips komen dicht bij de metalen lading, de luchtspleet tussen hen ioniseert, waardoor een aanhoudende elektrische afvoer ontstaat - deelektrische boog. Ditboogis in wezen een gecontroleerde bliksemschicht, die enorme hoeveelheden energie vrijgeeft, voornamelijk in de vorm vanwarmte. DeElektrische stroom passeertvan éénelektrode, door deboog, in deschakel, potentieel door een anderboogaan een anderelektrode(Afhankelijk van de opstelling), het voltooien van het circuit.

Dit proces vanelektrische boogVorming is continu tijdens de smeltfase. Deintense hitte(Vaak meer dan 3000 ° CBinnen elektrische boogzelf) straalt naar deschakel, waardoor het snel issmelten. Deelektroden gedragNiet alleen destroom in de oven, maar beheren ook deboog'S stabiliteit en positie om efficiënt smelten te garanderen. Geavanceerde besturingssystemen passen de positie aan van deelektrodekolommen constant om het optimale te behoudenbooglengte en vermogensinvoer. Het is deze gecontroleerde, hoge energieboog, gefaciliteerd door de veerkrachtgrafiet -elektrode, dat vormt de basis vanWarmte -generatiein deelektrische boogoven, het mogelijk maken van de transformatie van vaste stofschakelnaar binnengesmolten metaal.

Wat zijn de primaire functies van grafietelektroden in EAF Steel Making?

DeFuncties van grafietelektrodenin eenelektrische boogovenzijn veelzijdig en kritisch voor succesvolovenwerk. Hoewel de primaire functie bekend is, benadrukken verschillende belangrijke rollen hun belang:

- Elektrische stroom uitvoeren:Dit is de meest voor de hand liggende functie. Deelektrodefungeert als het pad voor de massieveelektrische stroomnodig om de oven van stroom te voorzien. HunHoge elektrische geleidbaarheidZorgt ervoor dat dit efficiënt gebeurt.

- Het genereren van de smeltboog:DeelektrodeTips zijn specifiek waar deelektrische boogwordt geslagen. Ze moeten deExtreme temperaturenen erosieve krachten van deboogzichzelf totGenereer intense warmteconsequent. Het vermogen vangrafietelektroden om te genererenditWarmte nodig om te smeltendeschakelis fundamenteel.

- Warmte overbrengen:Dewarmtegegenereerd door deboogwordt overgedragen naar deschakelLaad voornamelijk door straling. Deelektrode'S positie en deboogstabiliteit beïnvloeden hoe effectief ditwarmteOverdracht treedt op en beïnvloedt direct de smeltsnelheid en het energieverbruik.

- Handmatige strenge voorwaarden:Deelektrodemoet niet alleen dehoge temperatuurvan deboogEngesmolten staalmaar ook chemische aanval vanslak(gesmolten onzuiverheden) en fysieke spanningen tijdens de werking (zoals potentieelschakelCave-ins). Hunthermischstabiliteit enHoge mechanische sterktezijn hier van vitaal belang.

- Het faciliteren van raffinage:Terwijl smelten de sleutel is, deboogspeelt ook een rol in deverfijnenStage, helpen bij het verwijderen van onzuiverheden en het aanpassen van de chemie van degesmolten staaldoor gecontroleerdwarmteinvoer- en roerende effecten veroorzaakt door deboog.

In wezen, degrafiet -elektrodeis niet alleen een draad; Het is een high-performance tool ontworpen om energie te leveren, het smelten te creërenboogen overleven een van de meest extreme industriële omgevingen op aarde. Deelektroden in elektrische boogovenbewerkingen zijn echt de werkpaarden datsmeltstaal.

Wat gaat het om een krachtige grafietelektrode te maken? (Grondstoffen en productie)

Eengrafiet -elektrodein staat om betrouwbaar te presteren in eenelektrische boogovenis een complex proces met meerdere fasen waarbij zorgvuldig geselecteerd isgrondstoffenen precieze productietechnieken. De primaire ingrediënten zijn van hoge kwaliteit gecalcineerdpetroleum colaEnnaald cola. Naald cola, met zijn zeer kristallijne, naaldachtige structuur, is bijzonder cruciaal voor krachtige prestatieselektroden(speciaalUHP Graphiteelektroden) omdat het uitstekend biedtelektrische geleidbaarheid, lage thermische expansie en superieure weerstand tegen thermische schok enoxidatie.

Het proces omvat meestal:

- Mixen:Precies gemeten hoeveelheden gecalcineerdepetroleum cola, naald cola, en een Coal Tar -pitch -map worden gemengd bij verhoogde temperaturen.

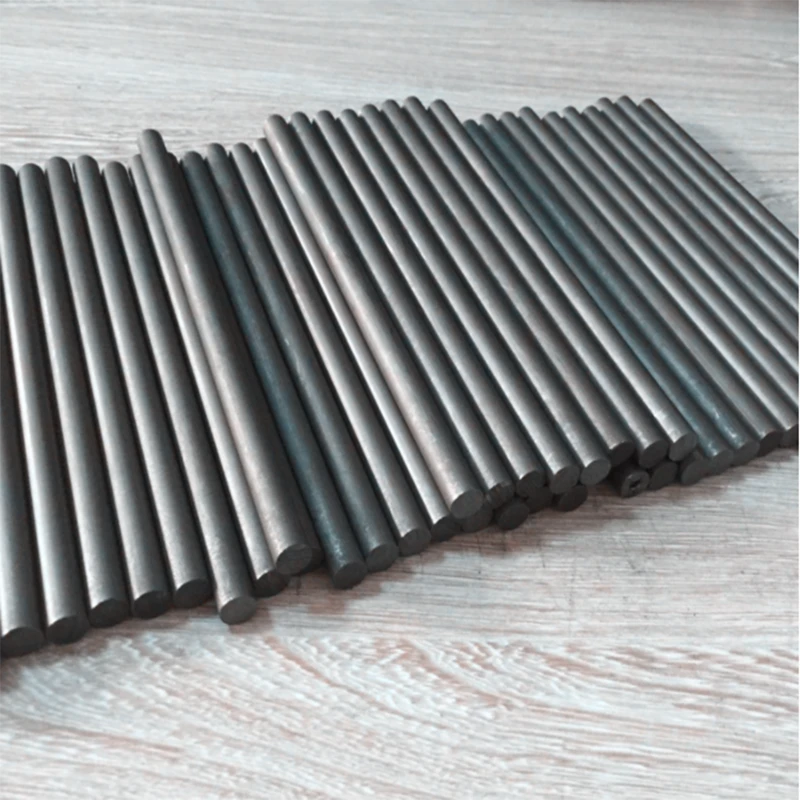

- Vormen (extrusie of vorm):Het mengsel wordt vervolgens gevormd in de cilindrische vorm van deelektrode, meestal door extrusie voor standaardgroottes.

- Bakken:Het "groen"elektrodewordt langzaam in een grote oven gedurende meerdere weken gebakken om het bindmiddel te carbonaliseren en een sterke koolstofstructuur te creëren.

- Impregnation:Om de dichtheid, kracht en geleidbaarheid te vergroten, de gebakkenelektrodewordt vaak geïmpregneerd met toonhoogte onder druk en vervolgens opnieuw gebakken. Deze stap kan worden herhaald.

- Grafitisatie:Dit is een cruciale stap. Deelektrodewordt extreem verhitHoge temperaturen(naderen 3000graden Celsius) in een speciale elektrische oven. DitgrafitisatieProces herschikt de koolstofatomen in de geordende kristallijne structuur van grafiet, waardoor de gewenste eigenschappen zoals hoge geleidbaarheid enthermische weerstand. Degrafitisatietemperatuurwordt zorgvuldig gecontroleerd.

- Bewerking:Ten slotte, de grafitiseerdeelektrodeis precisie-gemaakt om schroefdraadbakken aan de uiteinden te maken, zodat individueelelektrodesecties die moeten worden samengevoegd in langere kolommen voor gebruik in deEAFS.

Dit nauwgezette proces zorgt voor de laatstegrafiet -elektrodebezit de nodige kenmerken -lage weerstand, hoge dichtheid, uitstekendmechanische sterkte, en het vermogen om te presteren onder de straffende omstandighedenin de oven. Als fabriekseigenaar met 7 productielijnen kan ik, Allen, getuigen van de benodigde precisie bij elke stap naarProduceer van hoge kwaliteit staalcomponenten zoals deze.

Het decoderen van de soorten grafietelektroden: RP, HP en UHP uitgelegd

Niet allesgrafietelektrodenzijn gelijk gemaakt. Ze worden over het algemeen geclassificeerd inDrie typenOp basis van hun eigenschappen en de vermogensniveaus die ze zijn ontworpen om te verwerken in deelektrische boogoven. Het begrijpen van deze cijfers is essentieel voor het matchen van deelektrodeaan de specifieketype ovenen operationele vereisten.

-

Regelmatige stroom (RP) grafietelektrode:

- Grondstoffen:Voornamelijk gemaakt van calcineerde standaardkwaliteitpetroleum cola.

- Huidige dichtheid:Ontworpen voor lagerHuidige dichtheidToepassingen (meestal <18 A/cm²).

- Toepassingen:Gebruikt in kleinere of ouderEAFS, vaak voor het smelten van basisschrootstaalof inschepovensvoor het verfijnen, en soms inondergedompelde boogOvens voor de productie van Ferroalloy. OnsRegelmatige power grafite electorodeis geschikt voor deze toepassingen.

- Kenmerken:Lagere kosten, matige sterkte en geleidbaarheid in vergelijking met hogere cijfers. EenRP -grafiet -elektrodeis de optie op instapniveau.

-

High Power (HP) grafiet -elektrode:

- Grondstoffen:Gebruikt gecalcineerd van hogere kwaliteitpetroleum cola, soms met een deel vannaald cola.

- Huidige dichtheid:Geschikt voor hogerHuidige dichtheidbewerkingen (meestal 18-25 A/cm²).

- Toepassingen:Gebruikt in middelgrote tot grote capaciteitEAFSvoorstaalprocesHet vereisen van snellere smelttijden dan RP toestaat.

- Kenmerken:Biedt beterelektrische geleidbaarheid, thermische weerstand, Enmechanische sterktedanRPelektroden. Een betrouwbare keuze voor veel standaardEAFS. Bekijk onzeKrachtige grafietelektrodeOpties.

-

Ultra-High Power (UHP) grafietelektrode:

- Grondstoffen:Voornamelijk gemaakt van premiumnaald cola.

- Huidige dichtheid:Ontworpen voor de meest veeleisende applicaties met zeer hoogHuidige dichtheid(> 25 a/cm²).

- Toepassingen:Essentieel voor moderne, hoge productiviteitEAFSstreef naar maximale output en efficiëntie. Gewend aansmeltenhoog volumes vanschakelsnel.

- Kenmerken:Superieurelektrische geleidbaarheid (lage weerstand), uitstekende weerstand tegen thermische schok enoxidatie, hoogstmechanische sterkte. UHP GraphiteElektroden laten ovens op piekniveaus werken, waardoor de tap-to-tap-tijden worden verkleind. Onze premieUltra-high power grafiet-elektrodeis ontworpen voor deze veeleisende taken.

Het juiste kiezenelektrodetype (RP, Pk, ofUHP) is van vitaal belang om te optimaliserenovenwerk, het beheren van energieverbruik en het beheersen van de totale productiekosten. EenelektrodeNiet beoordeeld voor het vermogen van de oven kan leiden tot voortijdige falen en inefficiëntie.

Hoe beïnvloedt de kwaliteit van een elektrode EAF -prestaties en totale kosten?

De kwaliteit van degrafiet -elektrodegebruikt in eenelektrische boogovenheeft een directe en aanzienlijke impact op zowel de prestaties van de oven als de totale kosten van staalproductie. Voor inkoopfunctionarissen zoals Mark Thompson is het begrijpen van deze link de sleutel tot het nemen van kosteneffectieve beslissingen die de operationele efficiëntie niet in gevaar brengen. Van de lagere kwaliteitelektrodenLijkt misschien goedkoper, maar ze leiden vaak tot hogere totale kosten als gevolg van verhoogde consumptiepercentages (sneller breken of oxideren), langere smelttijden (vanwege een lagere geleidbaarheid of instabiliteit) en potentiële operationele verstoringen.

Hoogwaardiggrafietelektroden, gekenmerkt door een uniforme structuur, hoge dichtheid,lage weerstand, uitstekendthermischschokweerstand, enHoge mechanische sterkte, bijdragen aan:

- Lager elektrodeverbruik:Ze zijn bestand tegen deExtreme temperaturenen mechanische spanningen beter, wat leidt tot een langerLeven in diensten minder grafiet dat wordt geconsumeerd per geproduceerde ton staal.

- Verbeterde energie -efficiëntie:Beterelektrische geleidbaarheidbetekent minderelektrische energiewordt verspild alswarmtebinnen deelektrodezelf, waardoor meer kracht is om deboogEnsmeltendeschakelsneller.

- Verhoogde productiviteit:Stabielboogprestaties en verminderde downtime vanwegeelektrodebreuk of voortijdige storing leiden tot kortere tap-to-tap-tijden en hogere ovenuitgang.

- Verminderd risico op breuk:Superieurmechanische sterkteminimaliseert het risico vanelektrodeKolommen breken tijdens de werking, die dure vertragingen en potentiële ovenschade kunnen veroorzaken.

- Consistente prestaties:BetrouwbaarelektrodenZorg voor voorspelbaar smeltgedrag, waardoor een betere procescontrole mogelijk is en helpenProduceer van hoge kwaliteit staalconsequent.

Omgekeerd, inconsistente of lage kwaliteitelektrodenkan leiden tot frequente pauzes, hoger energieverbruik, onvoorspelbare smeltcycli en verhoogdslakProblemen, die uiteindelijk de kosten per ton staal opleveren. Daarom, investeren in kwaliteitgrafietelektrodenis cruciaal voor efficiënt en economischEAF stalen maken.

Met welke belangrijke uitdagingen worden staalmakers geconfronteerd met grafietelektroden in EAF -bewerkingen?

Het bedienen van eenelektrische boogovenkomt met inherente uitdagingen, en verschillende hiervan hebben rechtstreeks betrekking op degrafietelektroden. Steelmakers en ovenoperators streven erom deze problemen te verzachten om een soepele en efficiënte productie te garanderen. Een grote uitdaging iselektrodeverbruik. Graphietelektroden worden gebruikttijdens het proces door tip sublimatie (verdamping vanwege deboog'Sintense hitte), oppervlakoxidatie(reageren met lucht- en ovengassen), en mechanische breuk of afpanden. Het beheren en minimaliseren van dit verbruik is van cruciaal belang voor kostenbeheersing.

Een andere belangrijke uitdaging, vaak een pijnpunt voor kopers zoals Mark, is ervoor zorgen dat consistentelektrodekwaliteit en betrouwbaarheid. Variaties inelektrodeEigenschappen kunnen leiden tot onvoorspelbare prestaties, onstabielbooggedrag en verhoogd risico op breuk. Dit onderstreept het belang van inkoop van gerenommeerde fabrikanten met sterke kwaliteitscontrole. Hantering en meedoenelektrodeSecties vereisen ook zorg; Onjuiste verbindingen kunnen leiden tot hoge elektrische weerstand bij de verbinding, die overtollig wordt gegenereerdwarmteen mogelijk gezamenlijk falen veroorzaken ofelektrodebreuk. Verder,elektrodeBreakage tijdens de werking is een grote hoofdpijn, die aanzienlijke downtime, mogelijke schade aan de ovenvoering en het verlies van productie veroorzaakt. Ten slotte, marktprijsvolatiliteit voorgrafietelektroden, aangedreven doorgrondstofKosten (vooralnaald cola) en wereldwijde vraag/aanbod, voegt een andere laag van complexiteit toe aan inkoop en kostenbeheer voorEAFS.

Hoe kunt u als koper (zoals Mark) ervoor zorgen dat u betrouwbare en hoogwaardige grafietelektroden betreft?

Voor bedrijfseigenaren en inkoopfunctionarissen zoals Mark Thompson, inkoop betrouwbare, hoogwaardigegrafietelektrodenis voorop. Gezien de potentiële pijnpunten van inconsistente kwaliteit, verzendingsvertragingen en zelfs certificaatproblemen, is een strategische benadering van leveranciersselectie en verificatie essentieel. Hier zijn belangrijke stappen die kopers kunnen nemen:

- Grondige leverancierscontrole:Vertrouw niet alleen op prijs. Potentiële leveranciers van onderzoek. Zoek naar gevestigde fabrieken met een bewezen staat van dienst, zoals onze faciliteit in China met 7 productielijnen. Controleer hun ervaring, de belangrijkste exportmarkten (ervaring met de VS, Europa, enz. Duidt op bekendheid met internationale normen) en productiemogelijkheden.

- Vraag certificeringen aan en testrapporten:Vraag om gedetailleerde specificaties, materiaalanalyserapporten en relevante certificeringen (bijv. ISO 9001 voor kwaliteitsbeheer). Hoewel waakzaamheid tegen fraude nodig is, bieden legitieme leveranciers gemakkelijk uitgebreide documentatie voor hunelektrodeProducten. Vraag eventuele discrepanties.

- Begrijp de cijfers (RP, HP, UHP):Zorg ervoor dat de leverancier zich duidelijk onderscheidt tussenSoorten grafietelektrodenen kan het specifieke cijfer bieden (PkofUHP) vereist voor uwelektrische boogoven. Bespreek degrondstofbasis (bijv. Aandeel vannaald colavoorUHP Graphite).

- Informeer naar kwaliteitscontrole:Vraag naar hun QC -processen tijdens de productie - vangrondstofinspectie naargrafitisatieControle en finaleelektrodebewerken en testen. Hoe zorgen ze voor consistentie?

- Bespreek logistiek en doorlooptijden:Communiceer duidelijk uw vereiste leveringsschema's. Betrouwbare leveranciers begrijpen de impact van vertragingen en moeten realistische doorlooptijden bieden en robuuste logistieke regelingen hebben. Proactief potentiële verzendingsproblemen aanpakken.

- Zoek referenties of casestudy's:Gerenommeerde fabrikanten hebben vaak getuigenissen of casestudy's van tevreden klanten, mogelijk zelfs in uw regio (VS, Noord -Amerika, Europa).

- Overweeg een fabrieksaudit of inspectie van derden:Voor belangrijke aankopen of nieuwe leveranciersrelaties kan het regelen van een audit of inspectie voorafgaand aan de verplaatsing extra zekerheid bieden met betrekking tot kwaliteit en processen.

- Een relatie opbouwen:Open communicatie is de sleutel. Werk samen met leveranciers die responsief, transparant zijn en bereid zijn om uw specifieke behoeften te begrijpen met betrekking totgrafietelektroden in EAFbewerkingen. Als Allen geef ik prioriteit aan duidelijke communicatie met klanten zoals Mark.

Door deze stappen te nemen, kunnen kopers hun kansen op het inkoop van hoge kwaliteit aanzienlijk verbeterenelektroden gebruikt in EAFbewerkingen, het minimaliseren van risico's en het waarborgen van betrouwbare ovenprestaties. Producten zoals onzeGeleidende grafietstang voor elektrodenEnGraphietblokken met hoge sterkteweerspiegelen onze toewijding aan kwaliteitsmaterialen.

Vooruitkijkend: de evoluerende rol van grafietelektroden in de productie van duurzame staal

Deelektrische boogovenmethode, sterk afhankelijk vangrafietelektroden, is al een hoeksteen van de productie van groenere staal vanwege het vermogen om te recyclenschrootstaal. Naarmate de globale drang naar duurzaamheid toeneemt, is deRol van grafietelektrodenEnEAF stalen makenis ingesteld om nog belangrijker te worden. Toekomstige ontwikkelingen zullen waarschijnlijk gericht zijn op het verder verbeteren van de efficiëntie en het verminderen van de milieu -impact van dit proces. Dit omvat voortdurend onderzoek naarelektrodematerialen en coatings om te verminderenoxidatieen lagere consumptiepercentages, die direct van invloed zijn op operationele kosten en het gebruik van hulpbronnen.

Bovendien, innovaties inEofTechnologie zelf, zoals verbeterde procescontrole, verbeterde systemen voor energieherstel en het potentiële gebruik van hernieuwbaarelektrische energiebronnen om deboog, zal de vorderingen aanvullen inelektrodetechnologie. De drang naar hogerHuidige dichtheidOperaties om de productiviteit te maximaliseren, blijven verbeteringen inUHP Graphite elektrodeKwaliteit, vooral wat betreftthermischschokweerstand enmechanische sterkte. Naarmate we verder gaan, de synergie tussen efficiënt ovenontwerp en krachtige prestatiesgrafietelektrodenzal cruciaal zijn om de staalproductie duurzamer te maken, waardoor de afhankelijkheid vanTraditionele hoogovensen bijdragen aan een circulaire economie door effectief te recyclenschroot. De bescheidengrafiet -elektrodezal in de toekomst een onmisbaar onderdeel blijvenmodern staal.

Belangrijkste afhaalrestaurants: grafietelektroden in EAF Steel Making

- Onmisbare component: Grafietelektrodenzijn essentieel voorelektrische boogoven(EAF) operatie, het uitvoeren van deelektrische stroomnodig omMaak een elektrische boogEnsmelten schakelmetaal.

- Unieke eigenschappen:Grafiet wordt gekozen vanwege zijn highelektrische geleidbaarheid, uitzonderlijkthermische weerstandnaarbestand tegen de extreme temperaturen, EnHoge mechanische sterktevereist in de harde EAF -omgeving.

- Hoe ze werken: Elektrodenhoog dragenHuidige passenom eenboogtussen deelektrodetip en deschakel, producerenintense hittevoor smelten.

- Types doen ertoe: ElektrodenKom in cijfers -Regelmatige kracht (RP), Hoog vermogen (HP), EnUltra-high power (UHP)- Gebaseerd opgrondstoffen (petroleum cola, naald cola) EnHuidige dichtheidCapaciteit. Overeenkomen met deelektrodeType naar de oven is cruciaal.

- Kwaliteitseffecten Kosten:Hoogwaardiggrafietelektrodenleiden tot een lager verbruik, betere energie-efficiëntie, verhoogde productiviteit en verminderde operationele risico's in vergelijking met opties van lagere kwaliteit.

- Strategisch inkoop:Kopers moeten leveranciers grondig via de leveranciers, certificeringen verifiëren, de elektrodecijfers begrijpen, informeren naar QC en logistiek bespreken om een betrouwbare sourcing te garanderen.

- EAF is groener: EAF stalen maken, aangedreven doorgrafietelektroden, speelt een sleutelrol bij het recyclenschrootstaalen biedt een duurzamer alternatief voorTraditionele methoden.

- Toekomstige focus:Lopende ontwikkeling is bedoeld om te verbeterenelektrodeEfficiëntie (lager verbruik, hogere prestaties) en integreren met vooruitgang in duurzame EAF -technologie.

Posttijd: 05-06-2025