Grafietelektroden zijn de onbezongen helden van moderne staalproducten, die een cruciale rol spelen in deelektrische boogoven (Eof) proces. Begrijpen hoeGrafietelektroden werken met een elektrische boogis de sleutel om hun belang te waarderen en de juiste producten te selecteren voor efficiënte metaalproductie. Dit artikel duikt diep in de functie, productie en toepassing vangrafietelektroden, uitleggen waarom ze onmisbaar zijn in smeltenschakelmetaal en producerenstaal en andere metalen. Of u nu een inkoopofficier bent zoals Mark Thompson, eenEofOperator, of gewoon nieuwsgierig naar industriële processen, lees verder om de fascinerende wetenschap en engineering achter deze essentiële componenten te ontdekken en te leren hoe het kiezen van een betrouwbarefabrikant van grafietelektrodeZoals wij zorgen voor kwaliteit en prestaties.

1. Waar wordt precies een grafietelektrode voor gebruikt?

In de kern, eengrafiet -elektrodeis een grote cilindrische kolom voornamelijk gemaakt van grafiet, een vorm van koolstof. De belangrijkste taak is om te fungeren als eengeleidervan elektriciteit binnen specifieke soorten industrieelovens, met name deelektrische boogoven (Eof) en deschepoven. Zie het als een gigantische, hittebestendige draad. De primaireGraphite -elektrode gebruiktdraaien rond het uitvoeren van enorme hoeveelhedenelektrische energievan de stroombron tot de materialen in deoven.

Deze immense elektriciteitHuidige passendoor degrafiet -elektrodeen creëert een extreem heetelektrische boog- in wezen een gereguleerde bliksemschicht - tussen de elektrodepunt en de metalen lading (meestalschrootstaalof direct verminderd ijzer)in de oven. De intenseGegenereerd warmteBij deze boog is het bereiken van temperatuur van meer dan 3000 ° C (5400 ° F) watSmelt het metaal. Dus deGraphite -elektrode wordt voornamelijk gebruiktom de kracht over te dragen die nodig issmeltenDown vaste grondstoffen ingesmolten metaal. Ze zijn onmisbaar in processen zoalsElektrische boog ovenstaalmaking, smelten ferroalloys in eenOndergedompelde boogovenen raffinagestaal in pollepelovens.

A grafiet -elektrodeis niet alleen een eenvoudige hengel; Het is een sterk ontworpen component die is ontworpen om extreme omstandigheden te weerstaan. Het heeft nodigHoge mechanische sterkteOm te voorkomen dat u tijdens de hantering of de operatie breekt, uitstekendthermische geleidbaarheidom de intense hitte te beheren, en zeerlage weerstandelektriciteit efficiënt leiden zonder zichzelf te oververhitting.Graphietelektroden worden veel gebruiktOmdat grafiet op unieke wijze deze combinatie van eigenschappen bezit, waardoor het de go-to isgebruikt materiaalvoor deze veeleisende toepassingen. Zonder degrafiet -elektrode, het moderneEofZou gewoon niet functioneren.

2. Hoe werkt een elektrische boogoven (EAF)?

Eenelektrische boogoven (Eof) is een krachtige industriëleovenvoornamelijk gebruikt voor het smelten van ferroschakelMetaal om nieuw te producerenstaal. In tegenstelling tot de traditionelehoogovenroute die ijzererts gebruikt, deEofis een hoeksteen van secundairstalen, gericht op recycling. De basisbewerking omvat verschillende belangrijke stappen. Ten eerste, deovenschip, een grote, vuurvaste stalen schaal, wordt geladenschroot. Ditschakelkan variëren van oude auto's en apparaten tot industriële offcuts. Soms wordt ook direct gereduceerd ijzer (DRI) of Pig -ijzer ook toegevoegd.

Eenmaal geladen, deovendak, dat degrafietelektroden, wordt op zijn plaats gezocht en verlaagd. Krachtige transformatoren leveren eenhoogspanningsstroomaan degrafietelektroden. Als deelektrodenworden neergelaten naar deschroot, eenelektrische boogStrikingen tussen de elektrode -tips en de metalen lading. DitBoog tussen de grafietelektrodenen deschakelBrengt enorme hoeveelheden energie vrij en genereert intense warmte. DeGegenereerd warmtebegint snelsmeltendeschrootstaal. Zuurstof wordt vaak geïnjecteerd om het smelt- en raffinageproces te versnellen.

Het hele proces binnen deelektrische boogovenwordt zorgvuldig gecontroleerd. DeOperator moet de stroom en spanning aanpassen om te gebruikendegrafietelektrodeneffectief, het beheren van de booglengte en vermogensinvoer. Als deschroot smelt, het vormen van een pool vangesmolten staalonderaan deoven, Slag-vormende materialen worden toegevoegd. Deze materialen helpen onzuiverheden van degesmolten metaal. Eens hetstaalbereikt de gewenste temperatuur en samenstelling, deovenis gekanteld (kantelen om te gieten) en degesmolten staalwordt aangeboord in eenscheplepelvoor verdere verwerking of casting. DeEofbiedt flexibiliteit in de productie en wordt over het algemeen als milieuvriendelijker dan traditioneel beschouwdstalenMethoden vanwege de afhankelijkheid van gerecycledschakel. Deoven is gemaaktom herhaalde cycli van opladen, smelten en tikken om te gaan.

3. Waarom zijn grafietelektroden essentieel voor EAF Steel Making?

Graphietelektroden zijn van cruciaal belangcomponenten in deEAF stalen makenproces om verschillende fundamentele redenen. Hun primaire functie is onvervangbaar: ze zijn het medium waardoor de noodzakelijkeelektrische energieGa naar deovennaarsmeltschrootmetaal. Geen enkel ander materiaal biedt momenteel de unieke combinatie van eigenschappen die nodig zijn om de harde omgeving te weerstaanin de oventerwijl het efficiënt de enorme elektrische stromingen uitoefent.Elektroden zijn cruciaal voor het bedienen van elektrische boogovenssuccesvol.

DeEofproces is volledig afhankelijk van de intense warmte die wordt geproduceerd door deelektrische boog. Grafietelektrodenbezitten een extreem hoge thermische schokweerstand en een zeer hoog smeltpunt (sublimeert rond 3650 ° C), waardoor ze continu kunnen werken bij de ultra-Hoge temperaturengegenereerd door de boog zonder te smelten of te falen. Bovendien heeft Graphite uitstekendelektrische geleidbaarheid (lage weerstand), het minimaliseren van energieverlies als warmte binnen deelektrodezelf en het maximaliseren van de stroom die wordt geleverd aan desmelten. Deze efficiëntie is van vitaal belang voor de economische levensvatbaarheid vanEAF stalen maken.

Bovendien,Graphite -elektroden speleneen belangrijke rol in de chemie van destaalproces. Terwijl hij voornamelijk handelt als eengeleider, wat koolstof van deelektrodeTip wordt geconsumeerd en kan degesmolten staalbad, bijdragen aan het uiteindelijke koolstofgehalte van destaal, wat vaak een vereiste islegeringelement. HunHoge mechanische sterkteZorgt ervoor dat ze bestand zijn tegen de spanningen van hantering, installatie en de turbulente omstandigheden binnen de werkingoven. Gezien deze kenmerken, Graphietelektroden worden gebruiktbijna uitsluitend inEofEnschepovenToepassingen wereldwijd. De heleElektrische boog ovenstaalmakingCyclus hangt af van de betrouwbare prestaties hiervangrafietelektroden.

4. Hoe werken grafietelektroden met een elektrische boog om materialen te smelten?

De magie van deEofgebeurt wanneerGrafietelektroden werken met een elektrische boog. Het proces begint wanneer een highelektrische stroomwordt geleverd aan degrafietelektrodenboven de lading opgeschort (meestalschroot) in deoven. Naarmate de elektroden worden verlaagd, neemt de luchtspleet tussen de elektrode -tips en neemt de metalen lading af. Op een specifiek punt overwint de hoge spanning de isolerende eigenschappen van de lucht, waardoor elektriciteit over de opening springt - dit is deelektrische boog.

Ditboogis in wezen een continue plasma-ontlading op hoge temperatuur. Het fungeert als een brug voor deelektrische stroomom te stromen van degrafiet -elektrodeaan deschroot(ofgesmolten staalbad) en vaak tussen de elektroden zelf in eenAC elektrische boogoven. De weerstand die door de stroom wordt ondervonden terwijl deze door het boogplasma stroomt, genereert ongelooflijke warmte en bereikt temperaturen die ver dan het smeltpunt van staal overschrijden. Deze intense, gerichte hitte snelSmelt de grondstoffenonderstaand. Het systeem converteert in wezenelektrische energiein thermische energie precies waar het nodig is.

NaarMaak een boog wanneer de stroom voorbijgaatEfficiënt vereist zorgvuldige controle. Operators beheren deHuidige dichtheiden de positie van degrafietelektrodenom een stabiele en krachtige boog te behouden. De booglengte is cruciaal; te kort, en het elektroden riskeren contact op te nemen met de smelt; Te lang, en de boog wordt onstabiel en energieoverdracht minder efficiënt. Deelektroden gedragdeze enorme stroom, en deGegenereerd warmtedoor deboog smelt het metaal. Of het eenDC of AC elektrische boog, het fundamentele principe blijft hetzelfde: degrafiet -elektrodelevert de kracht, en deelektrische boogbiedt de intense warmte die nodig is om te smelten in deoven.

5. Wat maakt grafiet het ideale materiaal voor ovenelektroden?

Graphite valt op als de premiergebruikt materiaalvoor elektroden inElektrische boogovensEnschepovensVanwege een unieke en krachtige combinatie van fysische en chemische eigenschappen. Geen andere direct beschikbaarelektrode materialenkan zijn prestatieprofiel in zulke extreme omstandigheden matchen. De geschiktheid ervan komt voort uit verschillende belangrijke kenmerken:

- Hoge-temperatuurweerstand:Grafiet heeft een van de hoogste sublimatiepunten van enig bekend materiaal (ongeveer 3650 ° C), wat betekent dat het niet smelt bij de bedrijfstemperaturen van eenEof(die meer dan 3000 ° C in de boogzone kan overschrijden). Het blijft vast en functioneel waar de meeste andere materialen zouden verdampen of vloeibaar worden. Het is ongelooflijkbestand tegen warmte.

- Uitstekende elektrische geleidbaarheid:Graphite is een uitzonderlijkgeleidervan elektriciteit, zeer tentoongesteldlage weerstand. Dit maakt enorme hoeveelheden vanelektrische stroomom door degrafiet -elektrodemet minimaal energieverlies als warmte binnen de elektrode zelf. Hooggeleidbaarheidbetekent dat meer kracht de boog bereiktsmeltendeschakel.

- Superieure thermische geleidbaarheid:Paradoxaal genoeg bezit Graphite tijdens het smelten ookHoge thermische geleidbaarheid. Dit helpt warmte weg te nemen van het heetste punt (de boogbevestigingzone), waardoor gelokaliseerde oververhitting en thermische stress wordt verminderd, wat bijdraagt aan de duurzaamheidin de oven.

- Thermische schokweerstand:Het proces omvat snelle temperatuurveranderingen. Grafiet kan deze extreme thermische fluctuaties weerstaan zonder te kraken of af te breken, een kritieke eigenschap voor een lange levensduur in de cyclische werking van eenEof.

- Chemische inertie:Bij bedrijfstemperaturen is grafiet relatief inert in de reducerende atmosfeer die vaak wordt aangetroffen in eenEof, hoewel het langzaam oxideert (verbrandt) in aanwezigheid van lucht of zuurstof, wat een primaire verbruiksmodus is.

- Machinabiliteit:Ondanks zijn sterkte kan grafiet precies worden bewerkt in de grote cilindrische vormen die nodig zijngrafietelektroden, inclusief de sockets met schroefdraad die nodig zijn om segmenten samen te voegen.

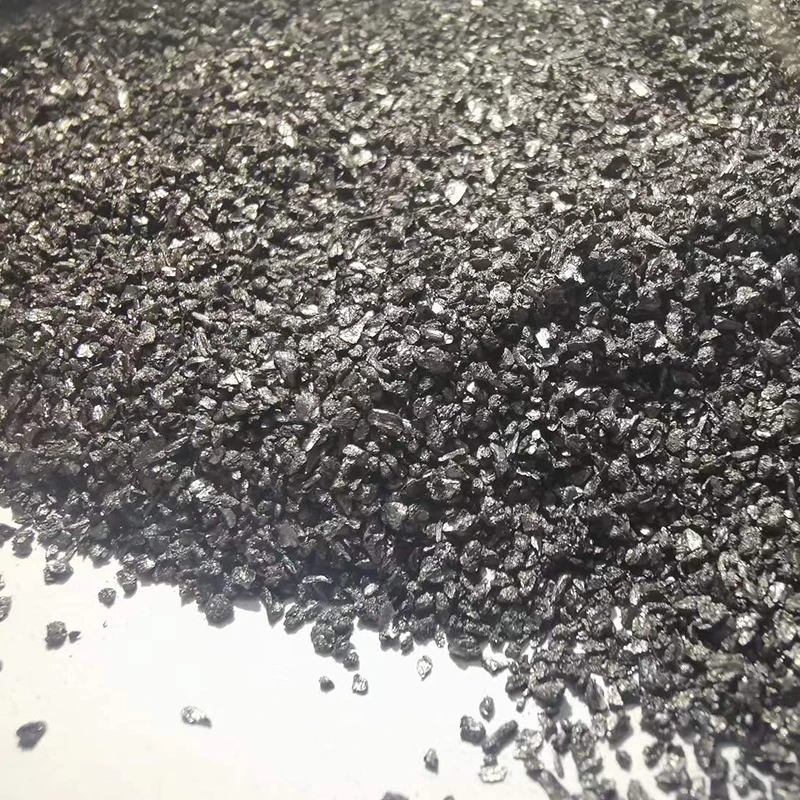

- Laag asgehalte: Hoogwaardige grafietelektrodenzijn gemaakt van zorgvuldig geselecteerdgrondstoffenleuk vindenpetroleum colaEnnaald cola, verwerkt om een zeer lage onzuiverheidsinhoud (ASH) te hebben. Dit voorkomt besmetting van degesmolten staal. DegrafitisatieProces, waarbij verwarming wordt betrokken tot zeer hoge temperaturen (ongeveer 3000 ° C), zuivert verder de koolstof en ontwikkelt de gewenste kristallijne structuur voor optimaalgeleidbaarheiden kracht.

Deze combinatie maakt Graphite het onmisbaargeleidend materiaalvoor de veeleisende omgeving van eenelektrische boogoven.

6. Inzicht in verschillende grafietelektrodecijfers: HP versus UHP

Grafietelektrodenzijn niet allemaal gelijk gemaakt. Ze worden meestal geclassificeerd in verschillende cijfers op basis van hun eigenschappen en beoogde toepassing, voornamelijk regelmatig vermogen (RP), hoog vermogen (HP) en ultrahoog vermogen (UHP). De belangrijkste onderscheidingen liggen in de kwaliteit van degrondstofgebruikt, het productieproces en de resulterende fysieke eigenschappen, die deHuidige dichtheidZe kunnen aan.

- Hoog vermogen (HP) grafietelektroden:Dit zijn een stapje verder van RP -elektroden.HP grafietelektrodenzijn gemaakt van hogere kwaliteitpetroleum colaen neem soms een deel vannaald cola. Ze ondergaan een rigoureuzer productieproces, wat resulteert in beterelektrische geleidbaarheid, Hogere mechanische sterkte en verbeterde thermische schokweerstand in vergelijking met RP -cijfers.HP grafietelektrodenzijn geschikt voorElektrische boogovenswerken op gematigde vermogensniveaus enschepovens. Ze bieden een evenwicht tussen prestaties en kosten voor minder veeleisende applicaties. U kunt betrouwbare opties vinden zoals onzeKrachtige grafietelektrode.

- Ultra-high power (UHP) grafietelektroden:Zoals de naam al doet vermoeden,UHP grafietelektrodenzijn ontworpen voor de meest veeleisende toepassingen in high-productiviteitElektrische boogovens. Ze worden vervaardigd met premium-gradenaald colaAls primairgrondstof. Naald colaheeft een zeer kristallijne, naaldachtige structuur die, daarnagrafitisatie, resulteert in elektroden met uitzonderlijkLage elektrische weerstand, uitstekende thermische schokweerstand, enHoge mechanische sterkte. Dit maakt het mogelijkUHP grafietelektrodenom erg hoog te hanterenHuidige dichtheidzonder overmatige verwarming of breuk. GebruikUHPElektroden maken snellere smelttijden en hogere doorvoer in modern, krachtig mogelijkEAFS. OnsUltra-high power grafiet-elektrodeOpties voldoen aan deze strenge vereisten.

| Functie | HP -grafiet -elektrode | UHP grafiet -elektrode |

|---|---|---|

| Primair grondstof | Hoogwaardige petroleum cola (wat naald cola) | Premium naald cola |

| Huidige dichtheid | Lager (bijv. 18-25 A/cm²) | Hoger (bijv.> 25 a/cm²) |

| Weerstand | Matig (bijv. 5,5-7,5 µω · m) | Zeer laag (bijv. <5,5 µω · m) |

| Kracht | Goed | Erg hoog |

| Sollicitatie | Matige kracht EAFS, pollepelovens | High/Ultra-High Power EAFS |

| Kosten | Lager | Hoger |

Het juiste cijfer kiezen (HP -grafiet -elektrodeofUHP) is cruciaal om te optimaliserenovenPrestaties, het minimaliseren van het verbruik van elektroden en het waarborgen van een veilige werking. Het gebruik van een lagere cijfer dan vereist kan leiden tot breuk van elektroden en operationele vertragingen, terwijl het gebruik van een hogere cijfer mogelijk onnodig duur is. Als eenfabrikant van grafietelektrode, we helpen klanten het optimale cijfer te selecteren voor hun specifiekeovenen proces.

7. Hoe worden grafietelektroden geïnstalleerd en gebruikt in de oven?

Installeren en gebruikengrafietelektrodenin eenelektrische boogovenis een proces dat precisie en zorg vereist, afgehandeld door getraindstaalarbeiders. GrafietelektrodenKomt meestal in segmenten, vaak enkele meters lang. Omdat een enkel segment niet lang genoeg is om deschakelLading en accommodatie van consumptie, worden meerdere segmenten samengevoegd om een langere kolom te vormen met behulp van speciaal ontworpen verbindingspennen (tepels), ook gemaakt van grafiet.

Het proces omvat meestal:

- Voorbereiding:Nieuwgrafiet -elektrodeSegmenten en tepels worden zorgvuldig geïnspecteerd op schade die wordt opgelopen tijdens transport of behandeling. Draden worden schoongemaakt en gecontroleerd.

- Deelnemen:Een tepel wordt geschroefd in de aansluiting van één elektrodesegment. Vervolgens wordt een ander segment zorgvuldig opgeheven (met behulp van gespecialiseerde klemmen om schade te voorkomen) en geschroefd op de uitstekende tepel van het eerste segment. Dit wordt vaak gedaan met behulp van het momentsleutels om ervoor te zorgen dat het gewricht strak is, maar niet overdreven. Dit verbindingsproces kan plaatsvinden op een standaard in de buurt van deovenof direct boven deovenzelf.

- Installatie:De geassembleerdegrafiet -elektrodekolom (die erg lang en zwaar kan zijn) wordt gehesen door een kraan en zorgvuldig verlaagd door openingen in deovendak. Het is bevestigd aan de arm van de elektrodehouder, die zowel mechanische ondersteuning als de elektrische verbinding biedt. Dit wordt herhaald voor alle drie de elektroden in een typischAC elektrische boogovenof de enkele elektrode in eenDC elektrische boogoven. Werknemers voegen grafiet inelektroden zorgvuldig.

- Bediening:Eenmaal geïnstalleerd, deelektrodenworden neergelaten naar deschroot. DeOperator moet de stroom en spanning aanpassen om te gebruikenhet systeem effectief. Geavanceerde besturingssystemen reguleren automatisch de elektrodepositie, verhogen en verlagen ze om de optimale booglengte te behouden als deschroot smeltomlaag en degrafiet -elektrodezelf wordt geleidelijk geconsumeerd. Het doel is om een stabiele boog te behouden voor efficiënt smelten. DeHuidige gradiëntveranderingenvereisen constante aanpassing.

Gedurende het hele proces is het monitoren van de prestaties en het verbruik van elektroden cruciaal. Gewrichten moeten strak blijven en de mechanische en elektrische systemen die degrafiet -elektrodemoet correct functioneren. Juiste afhandeling en installatie zijn van vitaal belang om voortijdig falen te voorkomen en de soepele werking van deoven.

8. Wat gebeurt er tijdens de smeltcyclus in een elektrische boogoven?

De smeltcyclus in eenelektrische boogoven (Eof) is een dynamisch en intens proces dat is ontworpen om solide te transformerenschrootin vloeistofstaal. Het begint na deovenis belast metschakel. Degrafietelektrodenworden verlaagd en deelektrische boogis geïnitieerd.

Aanvankelijk daalden de bogen naar beneden door de aanstekerschakelbovenaan. Het immenseGegenereerd warmtedoor de bogen (meer dan 3000 ° C) begint deschrootdirect onder en rond de boogzone. Als pools vangesmolten metaalvorm, ze verzamelen zich onderaan deoven. De bogen brengen vervolgens warmte effectiever over naar dit groeiende bad vangesmolten staal. Om het smelten te versnellen en de temperatuur te homogeniseren, kan zuurstof in deoven, exotherm reageren met elementen zoals koolstof, silicium en ijzer, het genereren van extra warmte. Gasbranders kunnen ook vroeg in de cyclus worden gebruikt.

Als deschroot smelt, degrafietelektrodenworden continu naar beneden aangepast door het besturingssysteem om de boog te handhaven en het terugverschillende ladingsniveau te volgen. Het doel is omsmeltschrootzo snel en efficiënt mogelijk. Tijdens deze fase worden slakvormende middelen (zoals kalk en dolomiet) toegevoegd. Deze materialensmeltenen combineer met onzuiverheden (zoals fosfor en zwavel) en oxiden, waardoor een vloeibare slaklaag vormt die bovenop degesmolten staal. Deze slaklaag helptverfijnenHet staal, beschermt het tegen atmosferische verontreiniging en isoleer het bad, waardoor warmteverlies wordt verminderd. De intense activiteitin de ovenomvat straling van de boog, convectie binnen degesmolten metaalen chemische reacties. Eens allesschakelis gesmolten en het staal bereikt de doeltemperatuur en samenstelling (gecontroleerd via bemonstering), het vermogen wordt verminderd of afgesneden. Deovenwordt vervolgens getapt - gekanteld om degesmolten staalin eenscheplepel, het scheiden van de slak, die vaak afzonderlijk wordt weggegoten. Dit voltooit er eenstalencyclus, en deovenis voorbereid op de volgende lading.

9. Hoe beïnvloedt de kwaliteit van de grafietelektrodenkwaliteit efficiëntie en kosten?

De kwaliteit van degrafietelektrodengebruikt in eenelektrische boogovenofschepovenHeeft een directe en aanzienlijke impact op zowel operationele efficiëntie als totale productiekosten. Gebruikhoogwaardigelektroden, zoals betrouwbaarUHP grafietelektroden, afkomstig van een gerenommeerdefabrikant van grafietelektrode, is cruciaal voor optimale prestaties. Elektroden van lagere kwaliteit kunnen leiden tot tal van problemen en verhoogde kosten.

Een belangrijke factor iselektrodeverbruik. Elektroden worden geconsumeerd door tip sublimatie (verdamping in de boog), zijwand oxidatie (brandend in deovensfeer) en breuk.Hoogwaardige grafietelektrodenvertonen lagere consumptiepercentages als gevolg van geoptimaliseerdgrondstofselectie (naald colavoorUHP), gecontroleerde productieprocessen die leiden tot een hogere dichtheid en betere oxidatieweerstand, en superieurHoge mechanische sterkte. Lagere consumptie vertaalt zich rechtstreeks naar lagere aankoopkosten van de elektrode per geproduceerde ton geproduceerde staal.

Breuk isNog een kritisch punt. Elektrode -breuk, die vaak op de gewrichten plaatsvindt of als gevolg van thermische schok/mechanische stress, kan aanzienlijke operationele vertragingen veroorzaken. Deovenmoet worden gestopt, het gebroken gedeelte verwijderd (soms een moeilijke taak als het in degesmolten metaal), en een nieuwgrafiet -elektrodekolom geassembleerd en geïnstalleerd. Deze downtime vermindert de productiviteit en verhoogt de kosten.HoogwaardigElektroden met superieure sterkte en thermische schokweerstand minimaliseren het risico van dergelijke dure onderbrekingen. Bovendien, consistentelektrische geleidbaarheid (lage weerstand) zorgt voor efficiënte vermogensoverdracht, wat leidt tot snellere smelttijden (tap-to-tap-tijden) en lager specifiek energieverbruik (kWh per ton staal). Inconsistente kwaliteit kan leiden tot onstabiele bogen en inefficiënt smelten. Voor kopers zoals Mark Thompson voegt het ervaren van vertragingen van verzending of certificaatfraude een andere risicostam toe; Zorgen voor consistente kwaliteit van de leverancier is van het grootste belang om te voorkomen dat de productieschema's bij de staalfabrieken die hij levert, verstoort.

10. Belangrijkste overwegingen voor het aanschaffen van hoogwaardige grafietelektroden

Voor inkoopprofessionals zoals Mark Thompson, Sourcinggrafietelektrodenvereist effectief een zorgvuldige afweging van verschillende factoren die verder gaan dan alleen de initiële prijs. Zorgen voor een betrouwbare voorraad vanhoogwaardigElektroden is van vitaal belang voor het handhaven van soepele bewerkingen en het beheren van kosten inEAF stalen maken. Hier zijn belangrijke punten om op te focussen:

- Leverancier reputatie en expertise:Partner met een gevestigdefabrikant van grafietelektrodemet een bewezen staat van dienst en diepe industriële kennis. Als fabriekseigenaar (Allen) met 7 productielijnen die wereldwijd exporteren (VS, Europa, Australië), begrijpen we de technische vereisten en kwaliteitsverwachtingen. Zoek naar transparantie en expertise.

- Kwaliteitsverificatie en certificeringen:Sta aan op uitgebreide kwaliteitsinspectierapporten en relevante certificeringen (bijv. ISO 9001). Controleer materiaalspecificaties (grondstofleuk vindennaald colaofpetroleum cola, weerstand, sterkte, dichtheid). Wees op hun hoede voor potentiële certificaatfraude; Overweeg indien nodig inspecties van derden. Onze producten, zoalsgrafietblokken met hoge sterkte, houd je aan strikte internationale normen.

- Grade selectie (HP versus UHP):Werk samen met de leverancier om het juiste cijfer te bepalen (HP -grafiet -elektrodeofUHP) gebaseerd op het specifiekeoventype (Eof, schepoven, Ondergedompelde boogoven), vermogensbeoordeling en operationele praktijken. Het juiste cijfer gebruiken Optimaliseert de prestaties en kosten.

- Technische ondersteuning en communicatie:Efficiënte communicatie is cruciaal. Kies een leverancier met responsieve verkoop- en technische teams die vragen kunnen beantwoorden, ondersteuning kunnen bieden en problemen onmiddellijk kunnen aanpakken. Dit helpt veel voorkomende pijnpunten zoals communicatie -inefficiënties te overwinnen.

- Logistiek en levering:Betrouwbare en tijdige levering is van cruciaal belang om productie -stoppages te voorkomen. Bespreek verzendvoorwaarden, doorlooptijden en verpakkingsvereisten. Zorg ervoor dat de leverancier ervaring heeft met exporteren naar uw regio (bijv. VS, Noord -Amerika) en de logistiek effectief kan beheren om vertragingen van verzending te voorkomen.

- Samenhang:Zorg ervoor dat de leverancier na de batch consistente kwaliteitsbatch kan bieden. Variaties in elektrode -eigenschappen kunnen leiden tot onvoorspelbaarovenprestaties en verhoogde consumptie.

- Totale eigendomskosten:Kijk verder dan de aankoopprijs pergrafiet -elektrode. Factor in de consumptiepercentages, energie-efficiëntie, risico op breuk (downtime-kosten) en logistieke betrouwbaarheid om de werkelijke kosteneffectiviteit te bepalen.HoogwaardigElektroden bieden op de lange termijn vaak een betere waarde.

- Betalingsvoorwaarden:Bespreek en akkoord met duidelijke en beveiligde betaalmethoden die geschikt zijn voor internationale B2B -transacties.

Door zich op deze aspecten te concentreren, kunnen kopers sterke relaties aangaan met betrouwbare leveranciers, risico's beperken en ervoor zorgenElektrische boogovensefficiënt werken met topprestatiegrafietelektroden.

Samenvatting: Belangrijkste afhaalrestaurants op grafietelektroden in EAFS

- Kernfunctie: Grafietelektrodenfungeren als geleiders, high leverenelektrische stroomin eenelektrische boogoven (Eof) ofschepoven.

- Smeltmechanisme:ZijMaak een boogtussen de elektrode -tip en deschroot, intens genererenGegenereerd warmte(> 3000 ° C) datSmelt het metaal.

- Waarom grafiet?Grafiet wordt gekozen vanwege de unieke combinatie vanhoge temperatuurWeerstand, uitstekendelektrische geleidbaarheid, Hoge thermische geleidbaarheid, thermische schokweerstand en bewerkbaarheid.

- EAF -proces:DeEofgebruikgrafietelektrodennaarSmelt schrootstaal, het bieden van een flexibele en recycling-gerichte route voorstalen.

- Elektrode cijfers: GrafietelektrodenKom in cijfers zoals HP (hoog vermogen) EnUHP (ultrahoge kracht), verschillend ingrondstof (cokestype), eigenschappen en geschiktheid voorovenvermogensniveaus enHuidige dichtheid.

- Installatie:Elektroden worden samengevoegd in kolommen en zorgvuldig geïnstalleerd in deoven, dat nauwkeurige afhandeling en bediening vereist.

- Kwaliteit is belangrijk: Hoogwaardige grafietelektrodenvan betrouwbare fabrikanten leiden tot een lager verbruik, verminderd breukrisico, een betere energie -efficiëntie en lagere totale bedrijfskosten voor deoven.

- Inkoop:Kopers moeten zich concentreren op de reputatie van de leveranciers, kwaliteitsverificatie (certs, specificaties), logistieke betrouwbaarheid, communicatie en totale eigendomskosten bij het inkoopgrafietelektroden.

Begrijpen hoeGraphite -elektroden werkenis fundamenteel om de efficiëntie en het belang van modern te waarderenElektrische boog ovenstaalmaking.

Posttijd: 03-28-2025