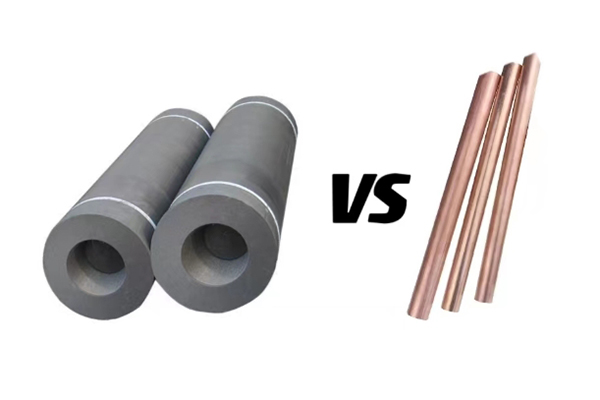

Het recht kiezenelektrodemateriaalfor Electrical Discharge Machining (EDM) is a critical decision that directly impacts efficiency, cost, and the final quality of your machined parts. Jarenlang,copper electrodeswaren de standaard, maargrafietelektrodenhebben een aanzienlijke populariteit gewonnen en bieden in velen duidelijke voordelenEDM -toepassingen. If you’re like Mark Thompson, a savvy procurement officer or business owner in the USA, constantly evaluating options from suppliers in China or Vietnam, you understand the importance of balancing quality and cost. Dit artikel duikt diep in degrafiet of koperDebat, verkennen van devoor- en nadelenvan elk, u helpen te beslissen welkeElektrode om te kiezen - grafietor copper – for your specificEDM -bewerkingbehoeften. We dekken alles, van machinabiliteit en slijtagentarieven totoppervlakte -afwerkingen algehele kosteneffectiviteit, op basis van mijn ervaring, Allen, als een fabriekseigenaar die produceertgrafietelektrodenEngrafietproductenin China voor klanten wereldwijd.

Wat is EDM -bewerking precies en waarom is het elektrodemateriaal zo kritisch?

Elektrische ontladingsbewerking, ofEDM, is een niet-traditioneel productieproces. Zie het als gecontroleerde erosie met behulp van elektriciteit. In plaats van materiaal weg te snijden met een scherp gereedschap,EDMGebruikt elektrische vonken (ontladen) springen tussen een elektrode en het werkstuk, beide ondergedompeld in een diëlektrische vloeistof. Elke vonk smelt en verdampt een kleine hoeveelheid materiaal uit het werkstuk, waardoor geleidelijk de gewenste vorm wordt gecreëerd. DeelektrodeFungeert als het 'gereedschap' en de vorm ervan wordt gespiegeld op het werkstuk. Dit proces is fantastisch om te makenComplexe vormen en vormenof het bewerken van zeer harde materialen die moeilijk of onmogelijk te hanteren zijn met traditionele methoden. Je kanKnip complexe vormen uitmet ongelooflijke precisie.

DeKeuze uit elektrodenmateriaalis absoluut fundamenteel inEDM -bewerking. Waarom? Omdat deelektrodezelf kan tijdens het proces worden gedragen. De eigenschappen van deelektrodemateriaal- zijnelektrische geleidbaarheid, thermische geleidbaarheid, smeltpunten weerstand tegen slijtage - beïnvloeden direct verschillende belangrijke factoren:

- Bewerkingssnelheid (materiaalverwijderingssnelheid - MRR):Hoe snel materiaal uit het werkstuk wordt verwijderd.

- Elektrodeslijtage (EW):Hoeveel van deelektrodemateriaalwordt tijdens het proces geconsumeerd. Lagere slijtage betekent deelektrodeHandhaaft zijn vorm langer, verbetert de nauwkeurigheid en het verminderen van de behoefte aan meerdere elektroden.

- Oppervlakteafwerking:De kwaliteit en textuur van het uiteindelijke oppervlak op het werkstuk.

- Overall Cost:Inclusief materiaalkosten, bewerkingstijd voor de elektrode zelf en het aantal elektroden dat nodig is per taak.

Daarom het recht selecterenelektrodemateriaal- meestal beslissen tussengrafiet of koper- is niet alleen een technisch detail; Het is een strategische beslissing die van invloed is op de productiviteit, precisie en winstgevendheid voor het uitvoeren van bedrijvenEDM. Deelektrode moetin staat zijn om de intense warmte en elektrische lozingen inherent te zijnEDMproces terwijl destroom van de elektrodenaar het werkstuk.

Graphite -elektroden begrijpen: waarom tikken ze in EDM?

Grafietelektrodenzijn een populaire keuze in het moderneEDM -toepassingen. Wat is grafiet?Grafiet is een mineraal, een vorm van koolstof. In tegenstelling tot diamant (een andere vorm van koolstof),grafiet is een niet-metaalDat vertoont uitstekendelektrische geleidbaarheid, waardoor het geschikt is voor gebruik als elektrode.Graphite electrodes are madevan een mengsel van petroleum cola (vaak hoogwaardige naald cola voor premium cijfers zoals onzeUltrahoge power grafiet elektrode-specifieke gecalcineerde naald cola-blok), pitch binder en andere additieven. Dit mengsel wordt geëxtrudeerd of gevormd, gebakken en vervolgens grafitiseerd bij extreem hoge temperaturen (tot 3000 ° C). Dit proces stemt de koolstofkristallen uit, waardoor Graphite zijn unieke eigenschappen krijgt.

De belangrijkste eigenschappen die makengrafietelektrodeneffectief voorEDMerbij betrekken:

- Hoge thermische weerstand:Graphite has an incredibly highsmeltpunt(Sublimes rond 3650 ° C), waardoor het de intense warmte kan weerstaan die tijdens EDM wordt gegenereerd zonder gemakkelijk te smelten.

- Goede elektrische geleidbaarheid:Hoewel niet zo hoog als koper, die van Graphitegeleidbaarheidis voldoende voor efficiënte vonkenEDM. Verschillende cijfers bieden verschillende geleidingsniveaus.

- Uitstekende bewerkbaarheid: Grafietmateriaalis relatief eenvoudigmachinein ingewikkelde vormen, wat een aanzienlijk voordeel is bij het creëren van complexEDMgereedschap.Bewerkingsgrafietcan be done quickly and precisely on standard milling machines (often requiring dust collection systems).

- Lage slijtage:Onder optimale omstandigheden,grafietelektrodenvertoon lagere slijtagepercentagesVergeleken met koper, vooral in ruwe bewerkingen. Ditresulteert in minder slijtageen beter vasthoudende vorm.

- Lichtgewicht: Graphiet is gemaaktvan koolstof en is veel lichter dan koper. Astuk koper weegtaanzienlijk meer dan een stukjeGrafiet dezelfde grootte. Dit vermindert stress op deEDM -machine'Servo -mechanismen, vooral met grote elektroden.

Als fabriek produceren we verschillende cijfers, vanRegelmatige power grafite electorodegeschikt voor minder veeleisende taken voorKrachtige grafietelektrodeEnUltra-high power grafiet-elektrodecijfers ontworpen voor maximale efficiëntie en minimale slijtage bij hoogwaardige prestatiesEDMEnelektrische boogovenToepassingen. DeBeter het grafietKwaliteit (fijnere korrelgrootte, hogere dichtheid), hoe beter de prestaties in termen van slijtage en haalbaaroppervlakte -afwerking.

Koper -elektroden uitgelegd: de traditionele keuze voor EDM?

Koperelektrodenhave been a mainstay inEDM -bewerkingDecennia lang en worden nog steeds veel gebruikt. Koper is een metalen element dat bekend staat om zijn uitstekendeelektrische geleidbaarheid, wat het belangrijkste voordeel is als eenelektrodemateriaal. Elektroden gemaakt van koperZorg voor een efficiënte overdracht van elektrische energie naar het werkstuk. Typically, electrolytic copper or tellurium copper alloys are used forEDM -elektroden. Koperelektrode -materialenare dense and offer good wear resistance in certain applications, particularly finishing.

Waarom warencopper electrodesde traditionele go-to?

- Superieure elektrische geleidbaarheid:De primaire kracht van koper. Hiermee kunnen hoge stromen stromen met minimale weerstand, wat cruciaal was bij ouderEDM -machineontwerpen.

- Goede oppervlakte -afwerking: Koperelektrodenworden vaak geassocieerd met het bereiken van zeer fijne oppervlakte -afwerkingen, met name bij het afwerken van passen met positieve polariteit.

- Bekendheid:Als het gevestigde materiaal hebben veel winkels uitgebreide ervaring en geoptimaliseerde parameters voor het gebruikGebruik koperelektroden.

- Kracht: Koperlegeringenare generally tougher and less brittle than graphite, reducing the risk of chipping or breakage during handling or setup, especially for very fine details.

Echter,Koper ookWordt geleverd met nadelen. Het lagere smeltpunt in vergelijking met grafiet maakt het gevoeliger voor slijtage, vooral bij hogere stroomstoten die worden gebruikt bij ruwbewerkingen.Koper is moeilijkeren langzamer tot machine dan grafiet, die specifiek gereedschap vereisen en mogelijk leidt tot hogere elektrodebiedkosten. Bovendien kan de "plakkerigheid" van koper tijdens het bewerken een uitdaging zijn. TerwijlKoper is beterdirigent, de praktische implicaties in het moderneEDMMachines met geavanceerde voedingen betekenen vaak dat het theoretischgeleidbaarheidVoordeel wordt niet altijd vertaald in aanzienlijk snellere algehele bewerkingstijden wanneer elektrodeslijtage en bewerkbaarheid worden verwerkt.

Graphite vs Copper: hoe stapelen ze op in belangrijke prestatiemetrieken?

WanneerKiezen tussen grafiet en koperelektroden voorEDM, een directe vergelijking van belangrijke prestatiestatistieken is essentieel. Here’s a table summarizing the main differences:

| Functie | Grafiet -elektrode | Koperen elektrode | Aantekeningen |

|---|---|---|---|

| Machinaliteit | Uitstekend (3-5keer sneller dan koper) | Eerlijk tot goed (langzamer, kan "plakkerig" zijn) | Grafiet zorgt voor een eenvoudiger maken van complexe vormen. |

| Draag weerstand | Over het algemeen beter (vooral ruw) | Goed (kan uitblinken in een fijn afwerking) | Grafiet vereist meestal minder elektroden voor een taak. |

| Materiaalverwijderingssnelheid (MRR) | Over het algemeen hoger | Kan hoog zijn, maar vaak beperkt door slijtage | Moderne machines bereiken vaak een hogere MRR met grafiet. |

| Elektrische geleidbaarheid | Goed tot erg goed | Uitstekend | Het voordeel van koper is minder uitgesproken met moderne voedingen. |

| Thermische geleidbaarheid | Goed | Erg goed | Het hoge smeltpunt van Graphite compenseert voor een lagere thermische geleidbaarheid. |

| Smeltpunt | Very High (Sublimes ~3650°C) | Relatief laag (~ 1085 ° C) | Grafiet is beter bestand tegen hogere temperaturen en stroomsterkte. |

| Oppervlakte -afwerking | Goed tot uitstekend (hangt af van de klas) | Zeer goed tot uitstekend | Koper heeft soms de voorkeur gegeven aan spiegelafwerkingen. |

| Materiële kosten | Variabele (kan hoger zijn voor premium cijfers) | Over het algemeen lager (grondstof) | De totale kosten zijn sterk afhankelijk van bewerking en gebruik. |

| Gewicht | Lichtgewicht | Zwaar | Lichter grafiet vermindert machinestress. |

| Brosheid | Bros meer | Moeilijker | Copper is less prone to chipping delicate features during handling. |

Deze tabel benadrukt de afwegingen. Terwijlcopper electrodesopscheppen superieurelektrische geleidbaarheid, grafietelektrodenWin vaak in machiniteit, slijtvastheid en algehele snelheid, vooral met modernEDM -machinetechnologie. Degrafiet versus koperBesluit is niet altijd duidelijk en hangt sterk af van de specifiekeEDMtaak.

Is het bewerken van grafiet eenvoudiger of moeilijker dan koper voor EDM -elektroden?

From a pure machining perspective,grafietmateriaalis aanzienlijk eenvoudiger en sneller dan koper dan koper. Zoals vermeld,bewerkingsgrafietkan zijnDrie keer sneller dan koper, soms zelfs tot vijf keer sneller. Grafiet snijdt vrij, produceert kleine chips (stof) en heeft niet de "gomachtige" of "plakkerige" neiging die koper uitdagend kan maken. Dit zorgt voor hogere snijsnelheden en voedingssnelheden, waardoor de tijd drastisch wordt verkort om deelektrode. Complexe geometrieën, scherpe hoeken en fijne details kunnen worden gefreesdgrafietelektrodenMet relatief gemak met behulp van standaard CNC -freesmachines (hoewel stofwinning cruciaal is voor de levensduur van de gezondheid en de machine).

Omgekeerd, bewerkencopper electrodespresenteert meer uitdagingen.Koper is moeilijkerom soepel te bewerken. It requires specific tool geometries, lower cutting speeds, and often specialized coolants to prevent built-up edges on the cutting tool and achieve a good finish. Het proces is langzamer, wat leidt tot hogere arbeid enmachineTijdkosten voor de fabricage van elektroden. TerwijlKoper kan worden gesnedenIn ingewikkelde vormen duurt het over het algemeen langer en vereist het meer zorg dan het bewerken van grafiet. Dit gemak van bewerking is een majoradvantage of graphiteen een belangrijke factor die de verschuiving vanKoper naar grafietin velenEDMwinkels. Je kanmachine het materiaal veiligen efficiënt, het krijgen van uwelektrodeklaar voor deEDM -machineveel sneller.

Which Electrode Wears Less: Graphite or Copper in EDM Applications?

Elektrodeslijtage is een kritieke factor inEDM, van invloed op de nauwkeurigheid, het aantal benodigde elektroden en algehele taaktijd. Algemeen,grafietelektrodenvertoon lagere slijtagepercentagesVergeleken met koper, met name tijdens ruwbewerkingen die hogere stromen gebruiken. Graphite’s extremely high sublimation point means it withstands the intense heat of the spark better than copper, which melts at a much lower temperature. Deze superieure thermische weerstandresulteert in minder slijtageop degrafiet -elektrode, wat betekent dat het zijn vorm langer behoudt. Dit maakt een enkele toestaat toegrafiet -elektrodeom een ruwe en semi-afwerking te voltooien waar meerderecopper electrodeskan nodig zijn.

De situatie kan echter genuanceerder zijn bij het afwerken van bewerkingen. Zeer fijnkorreliggrafietelektrodenBied uitstekende slijtageweerstand aan, zelfs bij het afwerken, maar traditionele wijsheid is soms voorstander vancopper electrodesvoor het bereiken van de absoluut beste afwerkingen met minimale slijtage, vooral bij het gebruik van positieve polariteit op deelektrodeen specifiekEDM -machineinstellingen. Verder,koperen wolfraamelectrodes (an alloy, not pure copper) offer excellent wear resistance, particularly for intricate details, but come at a significantly higher cost. Voor het meest gebruikelijkEDM -toepassingen, vooral die met significante materiaalverwijdering, de lagere slijtage vangrafietelektrodenvertaalt zich in het nodig hebben van minder elektroden (een of twee elektrodenin plaats van mogelijk eenderde of weer elektrode om te voltooienthe job) and improved process stability.Grafietelektroden ookhebben de neiging om meer voorspelbare slijtagepatronen te hebben.

Kun je snellere EDM -bewerkingssnelheden bereiken met grafiet of koperelektroden?

Sneller bereikenEDM -bewerkingSnelheden, vaak gemeten als materiaalverwijderingssnelheid (MRR), is een belangrijk doel voor het verbeteren van de productiviteit. Terwijl koper hoger iselektrische geleidbaarheidzou kunnen suggereren dat het sneller, praktisch zou moeten zijnEDMErvaring laat dat vaak ziengrafietelektrodenSchakel hogere algehele MRR in, vooral met modernEDM -machinetechnologie. Waarom? Because graphite’s superior thermal properties and wear resistance allow operators to use higher peak currents and longer on-times without excessive electrode wear or damage. Eenkoperen elektrodeTe hard thermisch kan leiden tot snel smelten en verslechteren, waardoor operators gedwongen worden om meer conservatieve instellingen te gebruiken.

ModernEDMvoedingen zijn geavanceerd genoeg om de vonkkenmerken voor verschillende te optimaliserenelektrode materialen. They can effectively leverage graphite’s ability to handle aggressive parameters, leading to significantly faster roughing and semi-finishing cyclesVergeleken met koper. While the absolute highest MRR might be theoretically achievable with copper under specific, wear-inducing conditions, the practical, usable MRR that balances speed with acceptable electrode wear is often higher withgrafietelektroden. Dit vermogen om materiaal sneller te verwijderen zonder de elektrode snel te vernietigengrafietelektrodeneen productievere keuze voor veel banen die worden uitgevoerd op eenCNC EDM -machine. DeDirecte stroom van stroomkan agressiever worden beheerd met grafiet.

Hoe zit het met oppervlakte -afwerking? Levert koper of grafiet betere resultaten op?

De vereisteoppervlakte -afwerkingOp het laatste werkstuk is een belangrijke factor bij het kiezen tussengrafiet of koperelektroden. Traditioneel,copper electrodeswere considered superior for achieving ultra-fine, mirror-like finishes. Copper’s structure allows it to produce a very smooth surface on the workpiece, especially during slow, fine-finishing passes often done with positive electrode polarity. Voor toepassingen die de absoluut hoogste polish eisen,Koper is vaakde voorkeurelektrodemateriaal.

De vooruitgang in de productie van grafiet heeft deze kloof echter aanzienlijk gesloten. Modern, ultra-fijn graangrafietelektroden(vaak gemaakt van isostatisch geperst grafiet) kan uitstekende oppervlakte -afwerkingen bereiken die geschikt zijn voor de overgrote meerderheid vanEDM -toepassingen. Het haalbarefinish on the graphitehangt sterk af van de korrelgrootte en kwaliteit van degrafietmateriaal- Hoe fijner de graan, hoe vloeiender de potentiële afwerking. Terwijl koper misschien nog steeds een lichte rand vasthoudt voor echte spiegelafwerkingen, hoge kwaliteitGraphietelektroden worden gebruiktZeer succesvol voor vormen en sterft die fijne texturen en gladde oppervlakken vereisen. Vaak deoppervlakte -afwerkinghaalbaar metGrafiet zou net zo goed moeten zijnOf bijna net zo goed als koper, terwijl ze nog steeds voordelen bieden in slijtage en snelheid. Voor veel banen is het afwerkingsverschil te verwaarlozen, waardoor de andere voordelen van Graphite aantrekkelijker worden.

Kostenoverwegingen: is grafiet of koper het meer economisch elektrodenmateriaal in het algemeen?

Evalueren van de kosteneffectiviteit vangrafiet versus koperElektroden moeten verder kijken dan de initiële materiaalprijs. Hoewel de grondstofkosten voor basiskoperen mogelijk lager zijn dan voor sommige graads van grafiet, is de totale kosten voor het gebruik van eenelektrodemateriaalomvat verschillende factoren:

- Grondstofkosten:Koper is over het algemeen goedkoper per pond/kg dan van hoge kwaliteitgrafietmateriaal. Prijzen fluctueren echter en premium grafietcijfers kunnen duur zijn.

- Electrode Machining Cost: GrafietmachinesAanzienlijk sneller (3-5x) dan koper. Dit vermindert de arbeid drastisch enmachineTijdkosten voor de fabricage van elektroden, die vaak de hogere materiaalkosten van grafiet compenseren.

- EDM -tijdkosten:Higher MRR achievable withgrafietelektrodenbetekent minder tijd besteed aan deEDM -machine, het verlagen van operationele kosten per deel.

- Aantal elektroden:De lagere slijtage van het grafiet betekent vaak minderelektroden zijn nodigper baan (een of twee elektrodenversus potentieel 3 of 4 voor koper). Dit bespaart zowel materiële als bewerkingskosten voor de extraelektroden. Bijvoorbeeld eenderde of weer elektrode om de vorm af te makenvoegt aanzienlijke kosten toe als ze koper gebruiken.

- Behandeling/machine stress:Lichtergrafietelektrodenleg minder stress op deEDM -machineServo's, mogelijk verminderde onderhoudsbehoeften, vooral voor grote elektroden.

Wanneer al deze factoren worden overwogen,Graphietelektroden worden vaak gebruiktOmdat ze vaak de meer economische keuze blijken te zijn, ondanks een potentieel hogere initiële materiaalkosten per gewichtseenheid. De besparingen in de fabricagetijd van de elektrode, verminderdEDMcyclustijd, en het lagere aantalelectrodes usedWeegt meestal op tegen het verschil in grondstofprijs voor velenEDM -toepassingen. It’s crucial for procurement professionals like Mark Thompson to analyze the total cost of ownership, not just the purchase price per kilogram, when making thegekozen - grafiet of koperbeslissing.

Verstandig kiezen: wanneer moet u koper versus grafietelektroden gebruiken voor specifieke EDM -taken?

De optimaleKeuze uit elektrodenmateriaalhangt sterk af van de specifieke vereisten van deEDMfunctie. Er is geen enkel "beste" materiaal voor alle situaties. Hier is een algemene richtlijn:

Gebruik grafietelektroden wanneer:

- Speed and High MRR are Critical:Voor ruw en semi-afwerking is het snel verwijderen van materiaal de prioriteit.

- Complexe elektrodevormen zijn nodig:De uitstekende bewerkbaarheid van Graphite maakt het ideaal voor ingewikkelde geometrieën.

- Lage elektrodeslijtage is essentieel:Vooral voor diepe holtes of banen die meerdere onderdelen vereisen met consistente dimensies.

- Grote elektroden zijn vereist:Het lichtgewicht van het grafiet vermindert stress op demachine.

- Kosteneffectiviteit is de sleutel:De algemene besparingen in bewerking enEDMtijd geven vaak de voorkeur aan grafiet.

- Goed tot uitstekende oppervlakteafwerking is voldoende:Modern graphite grades satisfy most finish requirements.

- Werken op modernEDM machinesmet geavanceerde voedingen in staat om de grafietprestaties te optimaliseren.

Gebruik koperelektroden wanneer:

- Ultra-Fine/Mirror Surface-afwerking is van het grootste belang:Koper heeft nog steeds een voorsprong voor de absoluut hoogste Poolse vereisten.

- Zeer fijne, delicate elektrode -functies:De taaiheid van Copper maakt het minder vatbaar voor chipping tijdens het hanteren of opstellen in vergelijking met bros grafiet.

- Specifieke afwerkingsstrategieën:Sommige winkels geven de voorkeur aan koper voor specifieke technieken voor het afsluiten van fijne afwerking of bij het gebruik van ouderEDM -machineTechnologie minder geoptimaliseerd voor grafiet.

- Eenvoudige elektrode geometrieën:Als de elektrodevorm erg basic is, is het bewerkingsstijdvoordeel van grafiet minder belangrijk.

- Werken met koperen tungsten:Voor toepassingen die extreme slijtvastheid nodig hebben in fijn gedetailleerd, hoewel dit een duurdere legering is.

Uiteindelijk vereist de beslissing het evalueren van de prioriteiten van de specifieke taak: is het snelheid,oppervlakte -afwerking, kosten, complexiteit of slijtvastheid? Understanding these trade-offs allows you toKies het recht Type elektrodevoor optimale resultaten. Veel winkels houden beidegrafiet en koperelektrodenBeschikbaar, het beste selecterenelektrodemateriaalop een baan per job.

Naast prestaties: welke andere factoren beïnvloeden het grafiet versus koper -elektrodebeslissing?

Beyond the core performance metrics like wear, speed, and finish, other practical factors influence thegrafiet of koperBesluit, met name voor internationale kopers zoals Mark Thompson Sourcing uit China.

- Leverancier betrouwbaarheid en kwaliteitscontrole:Dit is voorop. Als fabrikant (zoals mijn bedrijf, het produceren van hoogwaardige grafietproducten), begrijpen we het belang van consistente materiaaleigenschappen. Mark's bezorgdheid over kwaliteitsinspectie en certificeringen (ISO -normen, materiaalspecificaties) is geldig. Gerenommeerde leveranciers bieden gedetailleerde materiaalgegevensbladen en handhaven strikte kwaliteitscontrole van grondstof inkoop tot afgewerktelektrode. Af en toe certificaatfraude is een reëel risico, dus leveranciers van leveranciers is grondig cruciaal. Samenwerken met gevestigde fabrieken met transparante processen minimaliseert dit risico. We zorgen voor onzeHigh Performance Pre Baked Anode Carbon Blocken elektroden voldoen aan rigoureuze normen.

- Mededeling:Het pijnpunt van Mark over inefficiënte communicatie is gebruikelijk. Werken met een leverancier die responsieve, goed geïnformeerde verkoop en technische ondersteuning in het Engels heeft, is van vitaal belang. Duidelijke communicatie voorkomt misverstanden over specificaties, leveringsschema's en betalingsvoorwaarden. Als Allen geef ik prioriteit aan duidelijke, directe communicatie met klanten.

- Logistiek en doorlooptijden:Vertragingen van verzending kunnen de productieschema's verlammen. Betrouwbare logistieke planning en realistische schattingen van doorlooptijd van de leverancier zijn van cruciaal belang. DeBeschikbaarheid van grafietof koperen aandelen en de productiecapaciteit van de leverancier beïnvloeden dit. We behouden een efficiënte productie in onze 7 lijnen om tijdige levering aan de VS, Europa en Australië te garanderen.

- Materiaalbehandeling en veiligheid: Bewerkingsgrafietproduces conductive dust, requiring effective dust collection systems for worker safety and to prevent shorts in machine electronics. Winkels moeten zijn uitgerust om dit af te handelen. Koperbewerking produceert chips, die over het algemeen gemakkelijker te beheren zijn maar een goede koelvloeistofafhandeling vereisen.

- Technische expertise:Hoewel Mark op de hoogte is van de verkoop, benadrukt zijn gebrek aan diepe technische expertise de behoefte aan een leverancier die begeleiding kan bieden. Het kiezen van de juiste klasse vangrafiet -elektrode(bijv. UHP-, HP-, RP- of specifieke EDM -cijfers zoals onzeGeleidende grafietstang voor elektroden) ofkoperen elektrodevereist het begrijpen van de toepassing. Een goede leverancier fungeert als partner en helpt het optimale te selecterenelektrodemateriaal.

Deze factoren onderstrepen het belang van het kiezen van niet alleen het juiste materiaal, maar ook het rechtleverancier. Een betrouwbare partner biedt kwaliteitgrafietelektrodenofcopper electrodes, ensures smooth logistics, communicates effectively, and offers technical support, addressing the key concerns and pain points faced by international buyers.

Belangrijkste afhaalrestaurants: grafiet versus koperelektroden

Het recht kiezenelektrodemateriaalvoor uwEDM -machineis cruciaal voor succes. Here’s a quick summary of the key points comparinggrafiet en koperelektroden:

- Grafietelektroden:Over het algemeen bieden snellere bewerking (elektrode fabricage), hogere materiaalverwijderingssnelheden (MRR) in deEDMProces, lagere slijtage (vooral bij het ruw maken) en zijn lichter gewicht. Ideaal voor complexe vormen, snelheidskritische banen en vaak meer kosteneffectieve in het algemeen vanwege tijdbesparingen. Vereist goede stofregeling tijdens het bewerken.

- Koperelektroden:Bied superieur aanelektrische geleidbaarheiden kan de beste oppervlakte -afwerkingen bereiken. Ze zijn moeilijker (minder bros) dan grafiet, maar zijn langzamer en moeilijker te bewerken, wat leidt tot hogere elektrode -fabricagekosten. Kan lijden aan hogere slijtages, vooral onder agressieve ruwe omstandigheden.

- Machinabiliteit:Grafiet is aanzienlijk eenvoudiger en sneller danmachine(3-5x).

- Slijtage:Grafiet draagt over het algemeen minder, waardoor er minder nodig iselektroden per baan.

- Snelheid (MRR):Graphite zorgt vaak voor een hogere praktische MRR op modernEDM machines.

- Oppervlakteafwerking:Koper blinkt uit voor spiegelafwerkingen, maar hoogwaardige grafiet biedt uitstekende afwerkingen die geschikt zijn voor de meeste toepassingen.

- Kosten:Graphite heeft vaak een lagere totale gebruikskosten bij het bewerken van tijd,EDMtijd, en het aantalelektrodenWordt meegedeeld, ondanks mogelijk hogere grondstofkosten.

- Sollicitatie:Het besteElektrode om te kiezen - grafietof koper - hangt volledig af van de specifieke taakprioriteiten (snelheid, afwerking, complexiteit, kosten, slijtage).

- Leverancierskeuze:Factors like quality control, communication, logistics, and technical support are as important as the material itself, especially when sourcing internationally.

Inzicht in dezevoor- en nadelenstelt u in staat om weloverwogen beslissingen te nemen, uwEDM -toepassingenvoor efficiëntie, kwaliteit en winstgevendheid. Of jijGebruik grafietofGebruik koper, het recht selecterenType elektrodeEn samenwerken met een betrouwbare leverancier is de sleutel.

Posttijd: 04-14-2025