Electric Arc Furnace (EAF) -tegnologie staan as 'n hoeksteen van modernestaalvervaardiging, wat buigsaamheid en doeltreffendheid bied, veral in herwinningskroot staal. Die kern van hierdie kragtige proses is dieGrafietelektrodes. Dit is nie net eenvoudige stawe nie; Dit is baie ontwerpte verbruiksgoedere wat van kritieke belang is om die enorme te lewerelektriese energienodig omSmeltskrootenproduseer staal. Die funksie, soorte, kwaliteitsfaktore en die regte hantering hiervan te verstaanelektrodesis van kardinale belang vir enigeElektriese boogoondOperator, gieterijbestuurder of verkrygingspesialis soos Mark Thompson wat mik vir optimale prestasie en koste-effektiwiteit. Hierdie artikel verdiep diep in die wêreld vanboogoond elektrodes, verduidelik waaromgrafietis die materiaal van keuse, hoe dieboogwerk sy toorkuns binne diesmeltkroes, wat definieer 'n kwaliteitelektrode, en hoe 'n samewerking met 'n kundige vervaardiger soos ons, met 7 produksielyne hier in China, u bedrywighede kan beskerm. Ons sal alles van diegrondstowwena die eindstrydStaalvervaardigingsprosesverseker dat u die insigte het wat nodig is om ingeligte besluite te neem.

Wat presies is 'n elektriese boogoond (EAF) en hoe smelt dit staal?

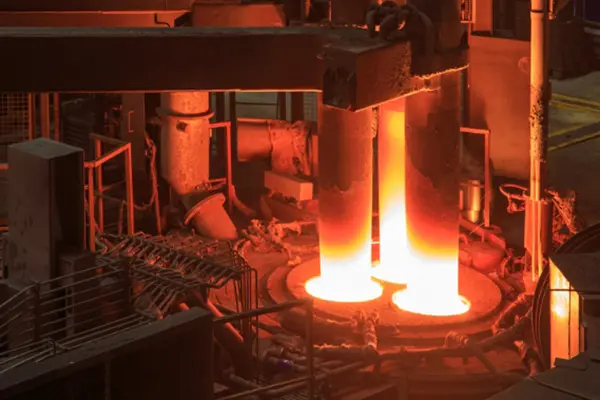

'NElektriese boogoond, dikwels afgekort as EAF, is 'n soortsmeltkroesdaardiehittegelaaide materiaal hoofsaaklik deur middel van 'nelektriese boog. Dink daaraan as 'n reuse ketel, maar in plaas daarvan om water te verhit, is ditsmeltton vanskroot staalen ander metaal insette met ongelooflike hoë temperature wat deur elektrisiteit opgewek word. Dienondeis werkperde in diestaalbedryf, veral verkies vir hul vermoë om doeltreffend te herwinskrootmetaal, maak dieStaalvervaardigingsprosesmeer volhoubaar in vergelyking met tradisioneleBlastoondeDit vertrou baie op ystererts. Die basiese struktuur behels 'n vuurvaste vaartuig (diesmeltkroesshell), 'n dak met hawens vir dieelektrodes, en 'n tapping -tuit om diegesmelte staal.

Die proses begin deur diesmeltkroesmetskroot staal(Die primêrevoer) en soms andergrondstowwesoos direkte verminderde yster (DRI) of varkyster. Sodra dit gelaai is, word die dak op sy plek geswaai, en dieGrafietelektrodesword laat sak na dieskroot. 'N Uiters hoë elektriesestroom deur die elektrodeSkep kragtigelektriese boëtussen dieElektrode wenkeen die metaallading. HierdiebooggenereerIntense hitte, bereik die temperatuur wat meer as 3,000 kan oorskrygrade Celsius(nader5000 gradeFahrenheit in die boog self), wat vinnigsmelt die skrootstaal. Die helesmeltkroessit dikwels op 'nkantelplatformom die giet van diegesmelte staalSodra die gewenstetemperatuur en chemieword bereik.EFSis veelsydig, in staat om 'n wye verskeidenheid vanstaalgrade.

Die doeltreffendheid en spoed van dieElektriese boogoondhet dit 'n dominante tegnologie gemaak instaalvervaardigingwêreldwyd. Anders asInduksie oondeWatter gebruikeddy stromenahittedie metaal, dieEAFgebruik die direktehittevan dieelektriese boog om te smeltdie aanklag. Hierdie direkte toepassing vanelektriese energieLaat vinnige smeltiklusse toe. Diesmeltkroesself moet sterk wees, met die dop tipiesVoer met vuurvasteMateriaal soosvuursteen baksteennaweerstaandie uiterste voorwaardes. ModernEFSneem gevorderde beheerstelsels in,waterverkoelpanele vir die mure en dak, en gesofistikeerde meganismes vir die hantering van dieelektrodesen die bestuur van diesmelt.

Hoe genereer grafietelektrodes die intense hitte wat nodig is in 'n EAF -oond?

Die magie van dieElektriese boogoondlê in dieelektriese boogself, en dieGrafietelektrodesis die leidings wat dit laat gebeur. Tipies,Drie elektrodesword in 'n AC (wisselstroom) gebruiksmeltkroes, gerangskik in 'n driehoekige patroon. Diesilindrieskolomme vangrafiettree op as terminale vir 'n hoë krag elektriese toevoer, gekoppel viaGroot watergekoelde kabels. Wanneer dieelektrodes word laat saknaby die metaallading (skroot staal) binne diesmeltkroes, 'n hoë spanning word toegepas. Hierdie spanning ioniseer die lug (of gasse) in die gaping tussen dieelektrodewenk en dieskroot, die skep van 'n geleidende pad.

Sodra hierdie pad gevestig is, 'n massieweelektriese stroom(tienduisendeamptenare) vloei deur dieelektrodesen spring oor die kloof en vorm 'n volgehoueelektriese boog. Hierdieboogis in wese 'n deurlopende plasma-afskeiding met 'n hoë temperatuur. Dit omskakelelektriese energiein termieseenergiemet ongelooflike doeltreffendheid, wat geweldige vrystelhittedirek op dieskrootmetaal. Dit is hierdie gefokus,Intense hittevan dieboog(ofbooge, in 'n drie-elektrodeopstelling) wat die swaar opheffing doen, wat vinnig die smeltskrooten vorm 'ngesmelte swembad. Dieelektrodesword presies beheer om die optimale te behoubooglengte en stabiliteit gedurende die smeltproses.

Die krag wat deur dieelektrodesis geweldig. Dink aan die energie wat benodig wordsmeltton soliedestaalOor minder as 'n uur - dit is die omvang waarop ons werk. Dieelektrodesself word verbruik tydens hierdie proses as gevolg vanoksidasieop hul punte en sublimasie in die uiterstehittevan dieboog, maar hul primêre funksie is om die nodige stroom uit te voer en dieboogvereiste omhitte en smeltdie lading doeltreffend. Die stabiliteit en intensiteit van dieboogdirek beïnvloed diesmeltkroes'S produktiwiteit enenergieverbruiken die kritieke rol van dieelektrodestelsel.

Waarom is grafiet die ongeëwenaarde materiaal vir boogoond -elektrodes?

Die toestande binne 'nElektriese boogoondis ongelooflik veeleisend. Die temperatuur styg, elektriese strome is enorm, en termiese skok is intens. So, hoekomgrafiet? Waarom nie koper of wolfram nie? Die antwoord lê ingrafietSe unieke kombinasie van eiendomme, wat dit ideaal maak vir diens as 'nelektrodein hierdie ekstreme omgewings. As vervaardiger vertrou ons baie op hierdie inherente eienskappe.

Eerstens,grafiethet buitengewoon hoogtermiese geleidingsvermoëen uitstekende weerstand teen termiese skok. Dit beteken dat dit kanweerstaandie vinnige temperatuurveranderinge ervaar wanneer dieboogstakings en tydens die smeltproses sonder om maklik te kraak of te misluk.Grafiet kan weerstaantemperatuur wat die smeltpunt van ver oortrefstaal. Tweedens,grafietonderhou symeganiese kragOpvallend goed op baiehoë temperatuurvlakke, anders as die meeste metale wat aansienlik verswak. Hierdie strukturele integriteit is noodsaaklik vir die langelektrodeKolomme wat in groot gebruik wordnonde.

Derdens, en deurslaggewend vir 'nelektrode, grafiethetlae elektriese weerstand(of hoë elektriese geleidingsvermoë). Dit stel dit in staat om die massiewe strome wat benodig word vir dieboogsonder oormatige interne verwarming (hitteverlies) of spanningsval. Sylae weerstandverseker doeltreffende energie -oordrag na diesmelt. Vierde,grafiethet 'n baie hoë sublimasiepunt (dit draai direk van vaste na gas) eerder as 'n lae smeltpunt. Wyleelektrodeverbruik deuroksidasieen sublimasie kom wel voor,grafietDie vermoë om hierdie toestande te verduur, is baie beter as ander potensiële materiale. Die vervaardigingsproses, waarbygrafitiseringby buitengewone hoë temperature in lyn met die koolstofstruktuur om dit te optimaliseertermies en elektrieseienskappe. Dit is hierdie mengsel van termiese veerkragtigheid, hoë temperatuursterkte en elektriese geleidingsvermoëgrafietdie onmisbare materiaal virboogoond elektrodes.

Watter verskillende grade grafietelektrode bestaan vir staalvervaardigingsoond? (UHP, HP, RP verduidelik)

Nie alles nieElektriese boogoondword gelyk geskep, en ook nie dieGrafietelektrodeshulle gebruik. Die eise wat op 'nelektrodewissel aansienlik afhangende van diesmeltkroes'S kraggradering, bedryfspraktyke en die tipe vanstaalgeproduseer word. Om aan hierdie wisselende behoeftes te voorsien,Grafietelektrodes word gebruikin verskillende grade, hoofsaaklik geklassifiseer deur hul huidige dravermoë en fisiese eienskappe. As 'n fabriek soos ons s'n, produseer ons 'n reeks hiervan om aan verskillende klante se vereistes te voldoen.

Die belangrikste grade virboogoond elektrodes sluit in:

- Gereelde krag (RP):Dieelektrodesis ontwerp vir laer aangedreweElektriese boogoond, tipies dié wat in gieterye gebruik word of vir minder veeleisendstaalvervaardigingoperasies. Hulle gebruik standaardkwaliteit petroleumcokeen het matige huidige digtheidsvermoëns.

- Hoë krag (HP):HpelektrodesBied beter prestasie as RP -grade. Dit word gemaak met behulp van petroleum van hoër gehaltecokeen kan hoër stroomdigthede hanteer. Dit is geskik virElektriese boogoondbetrokke by standaardstaalvervaardigingen verfyningsoperasies. U kan opsies soos ons ondersoekHoë-krag grafietelektrodeVir betroubare prestasie in hierdie toepassings.

- Ultra-hoë krag (UHP):Dit is die topvlakelektrodes, ontwerp vir die veeleisendsteElektriese boogoondaansoeke.UHP elektrodesword vervaardig met behulp van premium naaldcoke, wat uitstekende struktuur, laer elektriese weerstand, hoër digtheid en beter weerstand teen termiese skok enoksidasie. Hulle kan buitengewoon hoë stroomdigthede weerstaan, wat dit noodsaaklik maak vir groot, hoë produktiwiteitEFSgewoond aanMaak staalvinnig en doeltreffend. OnsUltra-hoë kraggrafietelektrodeis spesifiek ontwerp vir hierdie uitdagende omgewings. Vir die grootstenonde, gespesialiseerdEkstra groot grafietelektrodeGroottes is ook beskikbaar.

Die keuse vanelektrodegraad direk beïnvloedsmeltkroesdoeltreffendheid,elektrodeverbruikskoerse, en algehele bedryfskoste. Gebruik 'n laer graadelektrodeIn 'n hoë kragsmeltkroeslei tot vinnige verbruik en potensiële breek, terwyl dit 'n gebruikUHP -elektrodeIn 'n lae kragsmeltkroeskan onnodig duur wees. Ooreenstem met dieelektrodegraad aan diesmeltkroesvereistes is die sleutel vir optimaalEAF staalvervaardiging.

Kan u die reis verduidelik: Hoe word 'n grafietelektrode van hoë gehalte vervaardig?

Skep 'nGrafietelektrodein staat is om betroubaar in 'nElektriese boogoondis 'n ingewikkelde, multi-fase-proses wat akkuraatheid en noukeurige beheer vereisgrondstowween verwerkingsparameters. As vervaardigers hou ons toesig oor hierdie reis noukeurig. Dit begin met die keuse van die regte koolstofhoudendegrondstowwe, hoofsaaklik petroleum van hoë gehaltecoke(Veral naaldcokevirUHP elektrodes) en steenkool teerhoogte as bindmiddel.

Die proses behels tipies hierdie sleutelstappe:

- Vermenging:Die gekalsineercokeDeeltjies word noukeurig groot en gemeng met gesmelte steenkool -teerhoogte. Die verhoudings en mengkwaliteit is van kritieke belang vir die finaleelektrodeeienskappe.

- Vorming (extrusie of vorm):Die verhitte pasta-agtige mengsel word dan in die gewenste gevormsilindriesvorm, gewoonlik deur ekstrudering vir standaardgroottes of vorm vir baie grootelektrodesof gespesialiseerde vorms. Dit vorm 'n "groen"elektrode.

- Bak:Die groenelektrodesword stadig verhit in groot baknondeOor 'n paar weke tot temperatuur van ongeveer 800-1000grade Celsius. Hierdie proses koolstof die toonhoogte -bindmiddel, wat 'n soliede koolstofstruktuur skep en vlugtige materiale dryf. Noukeurige temperatuurbeheer is noodsaaklik om krake te voorkom.

- Impregnering (opsioneel maar algemeen vir HP/UHP):Om digtheid en krag te verhoog, gebakelektrodesword dikwels onder druk met vloeibare toonhoogte geïmpregneer en dan weer gebak. Dit vul interne porieë.

- Grafitisering:Dit is die mees kritieke en energie-intensiewe stap. Die gebakelektrodesword in gespesialiseerd verhitelektriese oonde(Soos Achesonnonde) tot buitengewone hoë temperature, tipies tussen 2500 en 3000grade Celsius. Hierdie intenshittetransformeer die amorfe koolstofstruktuur in kristallynegrafiet. Hierdiegrafitiseringstap is wat die uitstekende verleentermies en elektriesgeleidingsvermoë benodig virEAF elektrodes.

- Bewerking:Na afkoeling, die grafitiseerelektrodesis akkuraatheid tot presiese afmetings. Dit sluit in om dit tot lengte te sny en aan elke einde skroefdrade te skep. Hierdie voetstukke laat individu toeelektrodessaamgevoeg te word met behulp van verbindingspennetjies (tepels), ook gemaak vangrafiet, om lang kolomme te vorm wat na diesmeltkroes. Die presisie van diegareis noodsaaklik vir sterk, lae-weerstandsgewrigte.

Gedurende hierdie proses word streng kwaliteitskontrole uitgevoer, van grondstofanalise tot finale inspeksie van die bewerkteelektrode. Dit is 'n reis van noukeurig gekiesgrondstowweaan 'n hoogs ontwerpte produk wat ontwerp is omweerstaandie strafomgewing van 'nElektriese boogoond.

Watter kritieke kwaliteitskontroles verseker elektrode -werkverrigting tydens die oond smelt?

Vir staalmakers soos Mark Thompson, konsekwentelektrodePrestasie is uiters belangrik. Onvoorsiene mislukkings of hoë verbruiksyfers kan produksiekedules ontwrig en die koste aansienlik verhoog. Dus verseker die kwaliteit vanGrafietelektrodesis nie net 'n merkblokkie -oefening nie; Dit is fundamenteel vir betroubareElektriese boogoondoperasie. By ons fabriek word kwaliteitskontrole in elke stadium geïntegreer, van grondstof -verkryging tot finale versending.

Sleutelkwaliteit -aspekte waarop ons fokus, sluit in:

- Grondstofkwaliteit:Verifiëring van die eiendomme van inkomende petroleumcokeen toonhoogte. NaaldcokeKwaliteit is veral krities virUHP elektrodes.

- Dimensionele akkuraatheid:Verseker dieelektrodedeursnee, lengte en uiters belangrik, die akkuraatheid van die gemasjineerde voetstukke en verbindingsnippels (gareakkuraatheid) voldoen aan streng verdraagsaamheid. Swak pasgewrigte verhoog elektriese weerstand en is geneig tot mislukking.

- Fisiese eienskappe:Toets monsters uit elke produksie -groep vir kritieke eienskappe soos:

- Oënskynlike digtheid:Hoër digtheid dui in die algemeen op beter gehalte en laer verbruik.

- Elektriese weerstand:Laer weerstand beteken beter geleidingsvermoë en minder kragverlies binne dieelektrode. Dit is noodsaaklik virtermiese doeltreffendheid.

- Buigsterkte en modulus van elastisiteit:Dit dui aan dieelektrode'Smeganiese kragen weerstand teen buigkragte tydens hantering en werking in diesmeltkroes.

- Koëffisiënt van termiese uitbreiding (CTE):Lae CTE help dieelektrode weerstaantermiese skok.

- Asinhoud:Lae asinhoud is wenslik om onsuiwerhede wat in diestaal smelt.

- Strukturele integriteit:Gebruik nie-vernietigende toetsmetodes (soos ultrasoniese toetsing) om na interne krake of gebreke te kyk wat kan lei tot voortydige mislukking onder spanning ofhittebinne dieElektriese boogoond.

- Sertifisering en naspeurbaarheid:Die verskaffing van omvattende toetsverslae en sertifisering (bv. ISO 9001 -nakoming, materiaalspesifikasieblaaie) vir elke groep, wat die volle naspeurbaarheid van produksie tot aflewering verseker. Om die kommer oor sertifikaatbedrog aan te spreek, vereis deursigtigheid en robuuste dokumentasie van die verskaffer.

Hierdie tjeks verseker gesamentlik dat dieelektrodesvoorsien kan die gespesifiseerde elektriese las hanteer, weerstaan die hardesmeltkroesomgewing (Intense hitte, termiese skok, meganiese spanning), en bied voorspelbare verbruiksyfers, wat dit toelaatStaalmakersom hul te bedryfEFSdoeltreffend en betroubaar.

Hoe word elektrodes behoorlik hanteer en geïntegreer in die gebruik van die elektriese boogoond?

Selfs die hoogste gehalteGrafietelektrodekan misluk as dit nie korrek hanteer en gebruik word nie. Gegewe hul grootte, gewig en relatiewe brosheid in vergelyking met metale, is behoorlike prosedures noodsaaklik om skade te voorkom en om bedryfsveiligheid en doeltreffendheid binne dieStaalfabriek. Ons adviseer ons kliënte altyd oor beste praktyke.

Hantering behels noukeurig opheffingelektrodesmet behulp van aangewese strooie of klampe, vermy die impak wat krake kan veroorsaak. Opberging moet in 'n skoon, droë area wees, beskerm teen meganiese skade. Wanneer u 'nelektrodekolom, die skroefdraadjies van dieelektrodeen die tepel moet deeglik skoongemaak word om stof of puin te verwyder, wat die elektriese weerstand by die gewrig kan verhoog. Die toepassing van die regte wringkrag wanneer die gewrig vasgemaak word, is van kritieke belang-onderaanhanging lei tot hoë weerstand en oorverhitting, terwyl te veel draai die drade kan beskadig ofelektrodestruktuur. Gespesialiseerde wringkragsleutels word hiervoor gebruik.

Sodra dit in kolomme saamgestel is, dieelektrodesis op dieelektrodearms van dieElektriese boogoond. Hierdie arms, gekoppel aan die kragbron viaGroot watergekoelde kabels, laat dieelektrodesom op te lig, te laat sak en eenkant toe te swaai vir die laai van diesmeltkroes. Tydens operasie is dieelektrodeReguleringstelsel pas die posisie van elkeen outomaties aanelektrodeOm 'n stal te handhaafboogen beheer kraginvoer. Dieelektrodes word laat sakgeleidelik as dieskroot smeltaf en soos dieElektrode wenkeword verteer. Operateurs monitorelektrodePrestasie, op soek na tekens van oormatige verbruik, puntverdeling of gewrigsprobleme. Noukeurige operasie help om te maksimeerelektrodedie lewe en handhaaf konsekwenthitteinset na diesmelt.

Watter algemene probleme ontstaan tydens die smeltproses met elektrodes en hoe kan dit versag word?

Ondanks die feit dat hy robuust is,Grafietelektrodeswerk op die grens van materiële uithouvermoë binne dieElektriese boogoond. Verskeie kwessies kan tydens die veeleisende ontstaansmeltsiklus, beïnvloed doeltreffendheid en koste. As u dit verstaan, help dit om operateurs en verkrygingsbestuurders soos Mark beter keuses te maak en probleme op te los.

- Hoë verbruik:Dit is die algemeenste bekommernis. Verbruik vind plaas deur:

- Wenk sublimasie:Koolstofvermindering direk vanaf die punt in die uiterstehittevan dieboog.

- Oksidasie:Koolstof reageer met suurstof in diesmeltkroesatmosfeer langs die sywande van dieelektrode. Dit is dikwels die grootste komponent van verbruik.

- Breek:Meganiese mislukking van dieelektrodekolom of gewrig.

- Versagting:Gebruik die korrekteelektrodegraad (bv.,Uhpvir hoë krag), optimaliseringsmeltkroesverseëling om luginstrums te verminder (minimaliseringoksidasie), die behoud van die regte gewrigdigtheid, om stabiel te versekerboogregulering, en soms beskermende bedekkings ofwaterverkoelSpuitringe kan help om verbruik te bestuur.

- Breek:SkielikelektrodeMislukking is ontwrigtend en duur. Oorsake sluit in:

- Termiese skok:Vinnige temperatuurveranderinge, veral tydens opstart of as waterlekkasies voorkom.

- Meganiese spanning:Nie-geleidende materiaal wat van die dak af val, oormatige vibrasies of skroot ineengestort wat die invloed op dieelektrode.

- Swak gesamentlike vergadering:Verkeerde wringkrag of vuil drade wat lei tot oorverhitting en gesamentlike mislukking.

- Interne defekte:Vervaardigingsfoute (hoewel streng QC dit verminder).

- Versagting:Versigtigskrootbestuur, behoorlike gesamentlike montering, voorverhittingelektrodesIndien nodig, gereeldsmeltkroesonderhoud, en die gebruik van hoë gehalteelektrodesmet goedmeganiese kragen termiese skokweerstand.

- Wenk splitsing/kraak:Kan voorkom as gevolg van vinnige verhittings-/verkoelingsiklusse of teenstrydighede inelektrodestruktuur. Hoë gehalte, homogeenelektrodesis minder geneig hieraan.

- Hoë elektriese weerstand:Dikwels veroorsaak deur los of vuil gewrigte, wat tot oorverhitting lei, verhoogenergieverbruik, en potensiële gewrigsversaking. Gereelde skoonmaak en korrekte wringkrag is noodsaaklik.

Die aanspreek van hierdie kwessies behels 'n kombinasie van die gebruik van die regte kwaliteitGrafietelektrode, implementering van beste operasionele praktyke binne dieStaalfabriek, en die instandhouding van dieElektriese boogoondbehoorlik. Doeltreffende kommunikasie tussen dieelektrodeverskaffer en diesmeltkroesDie operateur is ook die sleutel tot die diagnosering en oplos van probleme.

Hoe kan staalfabrieke soos joune 'n betroubare verskaffer van grafiet -elektrode kies?

Vir Mark Thompson en ander professionele aankope, wat die reg kiesGrafietelektrodeVerskaffer is 'n kritieke besluit met beduidende bedryfs- en finansiële implikasies. Dit is noodsaaklik om 'n maat te vind wat konsekwente gehalte, mededingende pryse, betroubare aflewering en uitstekende ondersteuning bied. Mark se pynpunte - ondoeltreffende kommunikasie, vertragings in die versending en sertifikaatbedrog - beklemtoon die belangrikheid van die nodige omsigtigheid. Dit is waarop ek, Allen, aanbeveel om te fokus, gebaseer op ons ervaring as 'n langtermynverskaffer aan markte soos die VSA, Europa en Australië:

- Bewese vervaardigingskundigheid:Soek gevestigde fabrieke met toegewyde produksielyne (soos ons 7 reëls) en 'n geskiedenis van die vervaardiging van die spesifieke grade (Uhp, HP, RP) U het nodig. Ervaar sake in die bemeestering van die kompleksGrafietelektrodevervaardigingsproses. Besoek die fabriek, indien moontlik, of om die belangrikste industrie by te woonuitstallingsWaar verskaffers hul vermoëns ten toon stel, kan dit waardevolle insigte bied.

- Robuuste kwaliteitsbestuurstelsel:Dring aan op verskaffers met verifieerbare kwaliteitsertifisering (ISO 9001 is standaard). Stel gedetailleerde vrae oor hul kwaliteitskontroleprosedures, vanaf grondstofinspeksie (cokeanalise) tot finale produktoetsing (weerstand, sterkte, digtheid, afmetings). Versoek voorbeeldtoetsverslae en verstaan hul proses om die konsekwentheid van die groep-tot-groep te verseker. Moenie net 'n sertifikaat aanvaar nie; Doen navraag oor die onderliggende prosesse wat dit verteenwoordig. Dit help om potensiële sertifikaatbedrog te bekamp.

- Tegniese ondersteuning en kommunikasie:'N Goeie verskaffer tree op as 'n vennoot, nie net 'n verkoper nie. Evalueer die kennis van hul tegniese span. Kan hulle advies aanbied oorelektrodeseleksie, hantering en probleemoplossingsmeltkroeskwessies? Is hul verkoopspan reageer, kundig (bo net verkoopsgesprek), en maklik om mee te kommunikeer (om taalhindernisse aan te spreek, indien van toepassing)? Doeltreffende kommunikasie is van kardinale belang, veral as dit vinnig opgelos word.

- Logistiek en betroubaarheid:Bespreek levertye, afleweringsopsies en hul baanrekord vir betyds aflewering. Vertragings van die versending kan stopstaalvervaardigingBedrywighede, so betroubaarheid is die sleutel. Verstaan hul verpakkingsmetodes om skade tydens vervoer te voorkom. Vra oor hul ervaring na u land (VSA, Europa, ens.) En hul vertroudheid met doeane -prosedures.

- Deursigtigheid en vertroue:Soek verskaffers wat oop is oor hul prosesse en bereid is om gedetailleerde inligting te verskaf. Die bou van 'n langtermynverhouding gebaseer op vertroue is dikwels meer waardevol as om 'n paar dollar perelektrodemet 'n onbekende of onbetroubare bron. BespreekBetaalmetodesvooraf en sorg dat hulle veilig en deursigtig is.

- Mededingende pryse (waarde, nie net koste nie):Alhoewel prys altyd 'n faktor is, fokus op die totale waarde. 'N effens goedkoperelektrodewat vinniger verbruik of gereeld breek, sal dit op die lange duur meer kos as gevolg van verlore produksie en hoër verbruik per tonstaal. Evalueer pryse in die konteks van kwaliteit, betroubaarheid en ondersteuning.

Dit is algemeen om verskaffers via Google Search te vind, maar vul dit aan met dieper ondersoek, verwysingskontroles (indien moontlik) en direkte betrokkenheid, miskien aanvanklik by 'nuitstalling. Prioritiseer verskaffers wat die eise vanelektriese boog oond staalvervaardigingen 'n verbintenis tot kwaliteit en klantesukses te demonstreer.

Wat is die toekomstige vooruitsigte vir grafietelektrodes in moderne elektriese boogstaalvervaardiging?

Die toekoms virGrafietelektrodesis intrinsiek gekoppel aan die toekoms vanElektriese boogoond (EAF) staalvervaardiging. En daardie toekoms lyk helder, aangedryf deur verskeie sleuteltendense.EAF staalvervaardigingword oor die algemeen beskou as meer omgewingsvriendelik as tradisioneelBlastoondroetes, hoofsaaklik as gevolg van die vermoë om hoë persentasies vanskroot staal, verminder die behoefte aan ekstraksie van grondstowwe en die verlaging van CO2 -uitstoot per tonstaalgeproduseer. Namate omgewingsregulasies wêreldwyd verskerp en die druk op 'n sirkulêre ekonomie toeneem, word die aandeel vanstaalgeproduseer viaEFSsal na verwagting aanhou groei.

Hierdie groei lei direk tot 'n volgehoue vraag na hoë gehalteGrafietelektrodes. Verder is die neiging na groter, kragtigerElektriese boogoond (UHP -oonde) om produktiwiteit en doeltreffendheid te maksimeer. DieModerne elektriese boogoondVereis toenemend gesofistikeerdelektrodesin staat is om hoër strome en spanning te hanteer, wat vervaardigers soos ons voortdurend moet innoveer in materiale (soos Advanced Needlecoke) en produksietegnieke om te verbeterelektrodePrestasie - spesifiek gerig op laer elektriese weerstand, hoër termiese skokweerstand en verminderoksidasietariewe.

Navorsing gaan ook voort in gebiede soos:

- Oppervlakbedekkings:Die ontwikkeling van beter beskermende bedekkings om sywand te verminderoksidasie, 'n belangrike faktor inelektrodeverbruik.

- Verbeterde gesamentlike ontwerp:Verbeter diegareontwerp en tepelmateriaal vir selfs laer weerstand en sterker gewrigte.

- Alternatiewe tegnologieë:WylegrafietBly oorheersend, ondersoek navorsing alternatiewe huidige vervoerders, hoewel niemand tans ooreenstem niegrafiet'S algehele prestasieprofiel vir grootEFS. Direkte stroom (DC) nonde, gebruik dikwels 'n enkele grootGrafietelektrode, verteenwoordig ook 'n segment van die mark met spesifiekeelektrodevereistes.

- Slim oondbedrywighede:Integrasie van sensortegnologie en AI om te optimaliseerelektroderegulering, kragprofiele, en voorspel potensiële kwessies, waardeur dit maksimeerelektrodelewe ensmeltkroesdoeltreffendheid.

AsStaalmakersstreef naproduseer staal van hoë gehaltemeer doeltreffend en volhoubaar die vraag na betroubare, hoë werkverrigtingGrafietelektrodessal sterk bly. Ons as vervaardigers is daartoe verbind om aan hierdie vraag te voldoen deur voortdurende verbetering en innovasie, om dieelektrodebly 'n belangrike instaatsteller van moderneElektriese boogstaalvervaardiging.

Belangrike wegneemetes:

- Grafietelektrodesis noodsaaklike verbruiksgoedere inElektriese boogoond (EAF's), die uitvoering van hoë strome om 'nboogdaardiesmelt skroot staal.

- Grafietis die ideale materiaal as gevolg van sy hoëhitteWeerstand, goeie elektriese geleidingsvermoë, termiese skokweerstand en sterkte met 'n hoë temperatuur.

- ElektrodesKom in grade (RP, HP,Uhp) ooreenstem metsmeltkroesmag;UHP elektrodesGebruik premium naaldcokevir maksimum prestasie.

- Vervaardiging is ingewikkeld, wat meng, vorm, bak,grafitisering(by ~ 3000 ° C), en presisiebewerking.

- Kwaliteitskontrole (kontrole -digtheid, weerstand, sterkte, afmetings) is van kritieke belang vir betroubareelektrodeprestasie en voorspelbare verbruik in dieoond smelt.

- Behoorlike hantering, berging en gewrigsamestelling (skoonmaak, korrekte wringkrag) is noodsaaklik om te voorkomelektrodeskade en verseker doeltreffende werking.

- Algemene kwessies sluit in verbruik (oksidasie, wenkverlies), breek (termiese/meganiese spanning), en gewrigsprobleme; Versagting behels kwaliteitelektrodesen goeie bedryfspraktyke.

- Die keuse van 'n verskaffer vereis die evaluering van vervaardigingskundigheid, kwaliteitstelsels, tegniese ondersteuning, kommunikasie, logistieke betroubaarheid en algehele waarde - nie net prys nie. Soek deursigtigheid en vertroue.

- Die toekoms vanEAF staalvervaardigingis sterk en dryf voortdurende vraag en innovasie inGrafietelektrodetegnologie vir hoër kragnondeen verbeterde doeltreffendheid.

Postyd: 04-18-2025